전기접점 신뢰성을 결정하는 바렐 공정

바렐 공정

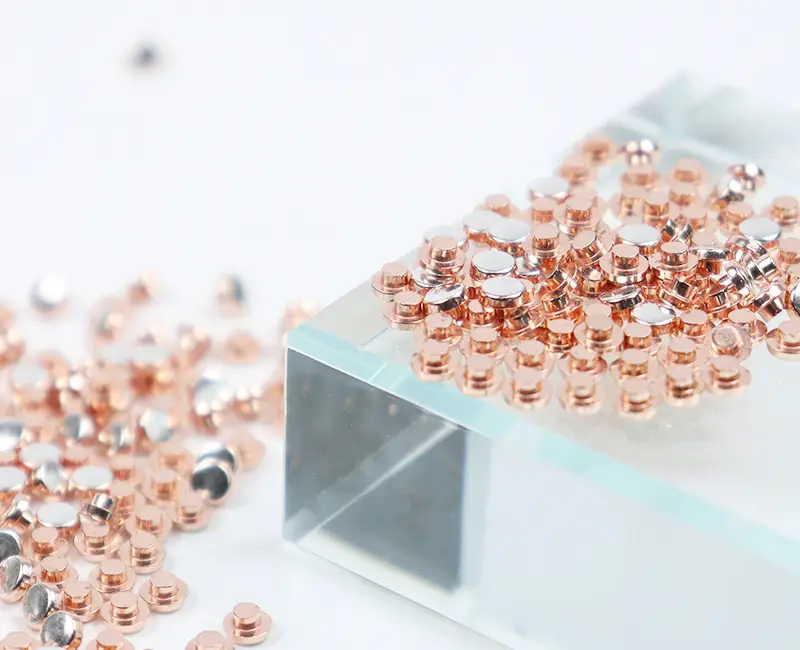

전기접점(스위치·릴레이·커넥터·컨택터)은 전류/신호를 통전·차단하는 기능성 표면입니다. 바렐 공정(Barrel Finishing)은 다수의 소형 접점을 미디어(media)와 함께 회전 또는 진동시켜 표면 결함과 오염을 제거하고, 모서리 형상과 표면 거칠기 분포를 목표 범위로 정규화하는 대량 정밀 표면 처리 공정입니다. 단순 폴리싱이 아니라 접촉저항 안정화, 아크 손상 억제, 도금 품질 확보를 위한 신뢰성 공정으로 보는 것이 적절합니다.

전기접점 제조에서 바렐 공정

실접촉점 분포를 안정화해 접촉저항 산포를 줄입니다

금속 접촉은 겉보기 면적이 아니라 미세 돌기(asperity)들의 국부 접촉점에서 전류가 흐릅니다. 버, 날카로운 에지, 깊은 가공흔, 국부 돌기가 남아 있으면 실접촉점 분포가 불균일해져 접촉저항의 초기 산포와 반복 후 드리프트가 커집니다. 바렐은 표면의 극단 결함을 제거하고 표면 분포를 정돈해 저항 편차를 줄이는 기반을 만듭니다.

아크(Arc) 집중과 국부 과열의 기점을 줄입니다

날카로운 모서리/버는 전계 집중을 유발해 아크와 국부 발열을 키우고, 용착(welding) 및 미세 용융 손상을 가속합니다. 디버링과 라운딩은 접점 파괴 모드의 속도를 늦추는 기능적 의미가 있습니다.

파티클(이물) 발생원을 사전에 줄입니다

버가 남아 있으면 작동 반복 중 부러져 파티클로 전환되고, 접촉면 이물 끼임, 프레팅(fretting) 마모 가속, 밀폐 릴레이 내부 오염 누적 등 장기 신뢰성 문제로 이어집니다. 바렐의 중요한 가치는 세정으로 “없애는 것”보다, 애초에 “생기지 않게” 만드는 데 있습니다.

도금 품질의 전제 조건을 만듭니다

도금(Ni 언더, Ag, Au, Pd계, Sn 등)은 바탕면 형상과 청정도에 민감합니다. 에지는 과두께(Edge buildup)와 박리 기점이 되고, 오염막·가공흔은 핀홀/접착력 저하로 이어집니다. 바렐은 바탕면을 균일화해 도금 결함률을 줄이고 귀금속 사용량 과다를 막는 원가 측면의 효과도 동반합니다.

전기접점에 적용되는 바렐 공정 유형

회전 바렐(Rotary)

대량 소형 부품에 경제적이며 디버링/연마력이 강합니다. 충격성 접촉이 있어 박막·정밀 형상에는 조건 창이 좁을 수 있습니다.

진동 바렐(Vibratory)

부품 간 충격이 상대적으로 적어 정밀 접점, 복잡 형상에 유리합니다. 표면 정규화 목적에 안정적인 선택입니다.

원심 바렐(Centrifugal)

고에너지 단시간 처리로 경면 연마 및 도금 전 고품질 표면 준비에 적합합니다. 과공정 시 치수 감소·과라운딩 리스크가 큽니다.

자기 바렐(Magnetic)

자성 핀으로 미세 홀·틈새·내측 코너까지 처리할 수 있어 마이크로 접점에 강합니다. 핀 잔류/이종금속 오염 관리가 필요합니다.

바렐 공정 후 얻는 전기적·기계적 이점

접촉저항의 “값”보다 “산포”가 줄어 품질이 안정화됩니다

표면 분포가 정돈되면 초기 저항이 낮아지는 효과도 있지만, 더 큰 가치는 LOT 간 편차와 반복 후 변화량이 줄어드는 데 있습니다.

프레팅 마모와 이물 끼임 리스크가 낮아집니다

파티클 생성원 제거와 표면 정규화는 미세진동 환경에서 저항 변동과 마모를 완화하는 방향으로 작동합니다.

도금 결함률이 낮아지고 도금층의 접착·내마모가 안정화됩니다

균일한 바탕면은 핀홀·박리·에지 결함을 줄이고, 귀금속 도금의 비용/품질 리스크를 함께 낮춥니다.

조립성·공정성이 개선됩니다

버 제거로 삽입 불량, 스크래치, 도금층 손상 같은 조립 불량이 줄고, 세정이 강화되면 후공정 불량률이 낮아집니다.

접점용 바렐 공정 설계에서 관리 포인트

과공정 시 접촉 형상 변화, 치수 손실, 미세 찍힘, 금속 미분 잔류, 컴파운드 잔류막 같은 역효과가 생길 수 있습니다. 따라서 외관 광택을 합격 기준으로 두기보다, 기능 지표와 연결된 관리 항목을 표준화해야 합니다.

에지 R 목표치(과라운딩 방지)

거칠기 평균뿐 아니라 분포/극단 결함 관리

충전율·부품/미디어 비율·시간·에너지 레벨 고정

세정/수세/건조(잔류막, 미분, 건조 스팟) 검증

접촉저항 분포(초기/사이클 후), 도금 결함률 연계 관리

| 구분 항목 | 바렐 공정 전 (As-Fabricated) | 바렐 공정 후 (Post-Barreled) | 접점 성능 관점의 의미 | 공정 관리 포인트 |

|---|---|---|---|---|

| 표면 거칠기(Ra) 및 분포 | 1.5~3.2 μm 수준의 불규칙 요철, 방향성 가공흔 존재 가능 | 0.1~0.4 μm 수준의 정규화, 극단값(스파이크) 감소 | 실접촉점 분포가 안정화되어 저항 산포와 드리프트 관리가 쉬워집니다 | Ra 평균뿐 아니라 분포, 방향성, 극단 결함을 함께 관리합니다 |

| 모서리/버 상태 | 미세 버 잔존, 날카로운 에지 존재 | 균일 라운딩(R 처리), 버 제거 | 전계·열 집중 기점 감소로 아크 손상과 용착 리스크가 줄어듭니다 | 에지 R 목표치 설정, 과라운딩에 의한 접촉 형상 변화 방지 |

| 오염/산화막/잔류 유기물 | 프레스유·절삭유·산화막 잔류 가능 | 세정·탈지로 청정 표면 확보 | 통전 시 탄화·저항 불안정·도금 박리 기점이 줄어듭니다 | 컴파운드 잔류막, 금속 미분 잔류, 건조 스팟을 별도로 점검합니다 |

| 표면층 치밀도/경도(가공경화) | 표면 결함 기점이 상대적으로 많고 국부 변형이 불균일 | 국부 소성변형에 의한 표면 정돈 및 치밀화 가능 | 마모·프레팅 조건에서 초기 손상 진행이 늦어질 수 있습니다 | 과공정 시 미세 찍힘/손상 발생 가능하므로 에너지 레벨을 제한합니다 |

| 도금 전처리 적합성 | 에지 과도 도금, 핀홀, 접착력 편차 리스크 | 균일 조도와 청정도로 도금 결함률 저감 | 귀금속 도금의 품질과 원가 안정성이 동시에 개선됩니다 | 도금과 연계해 에지 두께 편차, 접착력, 결함률을 함께 관리합니다 |

| 파티클/이물 리스크 | 버 파손 및 마모분 생성 가능, 조립 중 이물 전이 | 파티클 생성원 감소, 세정으로 잔류물 저감 | 간헐 불량과 장기 성능 저하 요인을 사전에 줄입니다 | 배치 충전율, 미디어 마모 상태, 수세·건조 및 회수 공정을 표준화합니다 |

전기접점 바렐 공정은 “표면 미관”이 아닌 “신뢰성 설계 요소”입니다

전기접점의 성능은 재질과 도금만으로 결정되지 않습니다. 동일한 재질·동일한 도금이라도, 바탕면의 미세 결함과 오염 상태, 모서리 형상, 표면 분포가 달라지면 접촉저항 산포, 프레팅 거동, 아크 손상, 도금 결함률이 크게 변합니다. 바렐 공정은 이 변동성을 제조 현장에서 통제 가능한 범위로 묶어주며, 대량 생산 조건에서 품질의 재현성을 확보하는 핵심 공정으로 기능합니다.

접점용 바렐을 설계할 때는 광택을 목표로 두기보다, 목적을 디버링·정규화·버니싱·세정으로 분해하고, 도금 및 신뢰성 시험과 직결되는 관리 항목(저항 분포, 에지 R, 잔류물, 결함률, 파티클)을 공정 조건과 함께 표준화하는 방식이 장기적으로 가장 강한 품질 경쟁력을 만듭니다.

Barrel Finishing

Electrical contacts (switches, relays, connectors, contactors) are functional surfaces that conduct and interrupt current/signals. Barrel finishing is a high-throughput precision surface process in which many small contacts are processed together with media under rotary or vibratory motion to remove surface defects and contamination, and to normalize edge geometry and surface-roughness distribution to a target window. It is more appropriate to treat barrel finishing as a reliability-critical process for stabilizing contact resistance, mitigating arc-related damage, and ensuring plating quality, rather than as simple polishing.

Barrel Finishing in Electrical-Contact Manufacturing

Stabilizing real contact-spot distribution to reduce contact-resistance variation

Metallic contact conduction is governed not by the apparent contact area but by current flow through localized micro-asperity junctions. If burrs, sharp edges, deep machining marks, or localized peaks remain, the real contact-spot distribution becomes uneven, increasing both initial contact-resistance spread and post-cycling drift. Barrel finishing removes extreme surface defects and regularizes the surface topography distribution, creating the foundation for tighter resistance consistency.

Reducing arc concentration and local overheating initiation sites

Sharp edges and burrs intensify electric-field concentration, increasing arc severity and local heat generation, which accelerates welding and micro-melting damage. Deburring and controlled edge rounding have a functional role in slowing key contact-failure modes rather than merely improving appearance.

Preventing particle generation at the source

Residual burrs can fracture during repeated operation and turn into particles, leading to debris entrapment at the interface, accelerated fretting wear, and contamination accumulation inside sealed relays—ultimately degrading long-term reliability. A major value of barrel finishing is not only removing debris by cleaning, but preventing debris from being generated in the first place.

Establishing prerequisites for plating quality

Plating stacks (Ni underplate, Ag, Au, Pd-family, Sn, etc.) are highly sensitive to substrate geometry and cleanliness. Edges can drive edge buildup and become peeling initiation sites, while contamination films and machining marks can lead to pinholes and reduced adhesion. By homogenizing the substrate surface and improving cleanliness, barrel finishing reduces plating-defect rates and also supports cost control by avoiding excessive precious-metal usage as a “safety margin.”

Barrel-Finishing Process Types Applied to Electrical Contacts

Rotary barrel

Economical for large-volume small parts with strong deburring/polishing capability. Because impact-type interactions can occur, the process window can be narrow for thin, delicate, or precision geometries.

Vibratory barrel

Lower part-to-part impact makes it suitable for precision contacts and complex shapes. It is a stable option for surface normalization when dimensional integrity is important.

Centrifugal barrel

High-energy, short-cycle processing enables mirror-like finishing and high-quality surface preparation prior to plating. Over-processing can cause dimensional loss and excessive edge rounding, so tight control is required.

Magnetic finishing

Uses magnetic pins to access micro-holes, narrow gaps, and internal corners, making it effective for micro-contacts. Pin carryover and dissimilar-metal contamination must be managed.

Electrical and Mechanical Benefits After Barrel Finishing

Quality stabilizes primarily through reduced variation, not just lower absolute resistance

Surface normalization can reduce initial resistance, but its larger benefit is tightening lot-to-lot variation and reducing the magnitude and spread of change after cycling.

Lower risk of fretting wear and debris entrapment

Removing particle-generation sources and regularizing surface topography supports improved stability under micro-vibration conditions by reducing resistance fluctuation and wear progression.

Lower plating-defect rates and more stable adhesion/wear performance

A uniform, clean substrate reduces pinholes, peeling, and edge-related defects, improving both the quality stability and cost-risk profile of precious-metal plating.

Improved assembly yield and downstream process stability

Deburring reduces insertion failures, scratches, and plating damage during assembly. Stronger cleaning performance lowers defect rates in subsequent processes.

Control Points for Contact-Specific Barrel Process Design

Over-processing can introduce adverse effects such as contact-geometry change, dimensional loss, micro-denting, metallic fines carryover, and compound-film residues. Therefore, acceptance criteria should not be based on cosmetic gloss, but on standardized control items directly linked to functional metrics.

Target edge radius (to prevent over-rounding)

Control of not only average roughness but also distribution and extreme defects

Fixed loading ratio, part/media ratio, time, and energy level

Verification of cleaning/rinsing/drying (residue films, fines carryover, drying spots)

Linked control of contact-resistance distribution (initial/after cycling) and plating defect rate

Table 1. Before/After Effects of Barrel Finishing on Electrical Contacts and What to Control

| Category | As-Fabricated (Before) | Post-Barreled (After) | Meaning for Contact Performance | Process-Control Focus |

|---|---|---|---|---|

| Surface roughness (Ra) and distribution | Irregular topography around 1.5–3.2 μm; directional machining marks may remain | Normalized surface around 0.1–0.4 μm; reduced extreme spikes | More stable real contact-spot distribution, making resistance spread and drift easier to control | Control distribution, directionality, and extreme defects—not just average Ra |

| Edge/burr condition | Micro-burrs remain; sharp edges present | Uniform deburring and controlled edge rounding | Reduced field/heat concentration sites, lowering arc damage and welding risk | Set target edge radius; prevent geometry change from over-rounding |

| Contamination/oxide/residual organics | Press oil, cutting fluid, oxide film may remain | Cleaner surface through washing and degreasing | Lower risk of carbonization, unstable resistance, and plating peel initiation | Check compound-film residue, metallic fines carryover, drying spots |

| Surface densification/hardening (work hardening) | More defect initiation sites; uneven local deformation | Possible surface regularization and densification via localized plastic deformation | Can slow early-stage damage under wear/fretting conditions | Limit energy level to avoid micro-denting and surface damage |

| Suitability for plating pre-treatment | Risk of edge buildup, pinholes, and adhesion variability | Reduced plating defects via uniform roughness and cleanliness | Improves both plating quality stability and cost stability for precious metals | Control thickness variation at edges; track adhesion and defect rate with plating |

| Particle/debris risk | Burr breakage and wear debris generation possible; debris transfer during assembly | Reduced particle-generation sources; lower residue after cleaning | Prevents intermittent failures and long-term degradation drivers | Standardize loading, monitor media wear, and standardize rinsing/drying and recovery |

Electrical-Contact Barrel Finishing Is a Reliability Design Element, Not a Cosmetic Step

Electrical-contact performance is not determined by material and plating alone. Even with the same material and plating stack, differences in micro-defects, contamination state, edge geometry, and surface-topography distribution can significantly change contact-resistance variation, fretting behavior, arc damage susceptibility, and plating-defect rates. Barrel finishing consolidates these variations into a controllable manufacturing window and enables repeatable quality under high-volume production.

For robust design, it is more effective to break objectives into deburring, normalization, burnishing, and cleaning, then standardize the control items directly tied to plating and reliability tests (resistance distribution, edge radius, residues, defect rate, particle risk) together with process conditions.

추가 정보

전기접점 신뢰성을 결정하는 바렐 공정은 접점 표면의 버, 에지, 오염, 극단 결함을 제거하고 거칠기 분포와 모서리 형상을 목표 범위로 정규화하여 접촉저항 산포, 아크 손상, 도금 결함률을 제조 현장에서 통제 가능한 수준으로 묶는 공정입니다. 핵심은 저항의 절대값을 낮추는 것보다 로트 간 편차와 반복 후 드리프트를 줄여 재현성을 확보하는 데 있습니다.

핵심 체크리스트

- 실접촉점(asperity) 분포를 정돈해 접촉저항 산포와 반복 후 드리프트를 낮춥니다.

- 버 제거와 에지 라운딩으로 전계 집중을 완화해 아크 집중 및 국부 과열 기점을 줄입니다.

- 파티클(이물) 생성원을 사전에 줄여 프레팅 마모와 간헐 불량 리스크를 낮춥니다.

- 도금 전처리로서 조도·청정도를 균일화해 핀홀, 박리, 에지 과두께 결함을 줄입니다.

- 광택 중심이 아닌 기능 지표(저항 분포, 에지 R, 잔류막, 결함률, 파티클)로 합격 기준을 설정합니다.

- 충전율, 부품/미디어 비율, 시간, 에너지 레벨을 고정해 조건 창을 좁히고 재현성을 확보합니다.

- 세정·수세·건조로 컴파운드 잔류막, 금속 미분, 건조 스팟을 별도로 검증합니다.

FAQ

- 바렐 공정(Barrel Finishing)은 단순 폴리싱과 무엇이 다른가요?

- 바렐은 표면 미관을 위한 연마가 아니라 접촉저항 안정화, 아크 손상 억제, 도금 품질 확보를 위한 신뢰성 공정으로 보는 것이 적절합니다. 표면 결함과 오염을 제거하고 에지 형상과 거칠기 분포를 목표 범위로 정규화합니다.

- 전기접점에서 접촉저항은 왜 “값”보다 “산포”가 더 중요하나요?

- 금속 접촉은 실접촉점(미세 돌기) 분포에 의해 지배되므로 표면 결함이 남으면 초기 저항 산포와 반복 후 드리프트가 커질 수 있습니다. 바렐로 분포가 정돈되면 로트 간 편차와 반복 후 변화량이 줄어 품질 재현성이 좋아집니다.

- 버와 날카로운 에지가 아크(arc) 손상을 키우는 이유는 무엇인가요?

- 날카로운 모서리는 전계 집중을 유발해 아크 발생과 국부 발열이 커질 수 있습니다. 디버링과 라운딩은 용착(welding) 및 미세 용융 손상 같은 파괴 모드를 늦추는 기능적 의미가 있습니다.

- 프레팅(fretting) 환경에서 바렐 공정이 도움이 되는 이유는 무엇인가요?

- 버 파손이나 마모로 파티클이 생기면 이물 끼임과 저항 변동이 커지고 마모가 가속될 수 있습니다. 바렐은 파티클 생성원을 줄이고 표면 분포를 정규화해 저항 변동과 마모 리스크를 완화하는 방향으로 작동합니다.

- 도금(Ni 언더, Ag, Au, Pd계, Sn 등) 품질과 바렐 공정은 어떻게 연결되나요?

- 도금은 바탕면 형상과 청정도에 민감합니다. 에지는 과두께 및 박리 기점이 되기 쉽고 오염막·가공흔은 핀홀과 접착력 저하로 이어질 수 있습니다. 바렐은 도금 결함률을 줄이고 귀금속 과사용을 억제하는 비용 안정성에도 기여합니다.

- 회전 바렐, 진동 바렐, 원심 바렐, 자기 바렐은 어떻게 선택하나요?

- 회전 바렐은 대량 소형 부품에 경제적이고 연마력이 강하지만 정밀 형상에서는 조건 창이 좁을 수 있습니다. 진동 바렐은 충격이 적어 정밀 접점에 유리하며, 원심 바렐은 고에너지 단시간 고품질 표면 준비에 적합하나 과공정 리스크가 큽니다. 자기 바렐은 미세 홀·내측 코너에 강하지만 핀 잔류와 이종금속 오염 관리가 중요합니다.

- 바렐 과공정으로 생길 수 있는 대표적인 문제는 무엇인가요?

- 접촉 형상 변화, 치수 손실, 과라운딩, 미세 찍힘, 금속 미분 잔류, 컴파운드 잔류막 같은 역효과가 발생할 수 있습니다. 외관 광택을 합격 기준으로 두기보다 기능 지표와 연결된 관리 항목을 표준화하는 편이 안전합니다.

- 바렐 공정 조건을 표준화할 때 반드시 고정해야 하는 항목은 무엇인가요?

- 충전율, 부품/미디어 비율, 시간, 에너지 레벨(회전/진동 조건), 세정·수세·건조 프로토콜을 고정하는 것이 중요합니다. 결과 평가는 접촉저항 분포(초기/사이클 후), 도금 결함률, 에지 R, 잔류물/파티클과 연계해 관리하는 방식이 효과적입니다.

관련 주제 확장

실접촉점 분포와 접촉저항 산포

전기접점의 전류는 겉보기 면적이 아니라 미세 돌기들의 국부 접촉점에서 흐릅니다. 깊은 가공흔, 돌기 스파이크, 버가 남으면 실접촉점 분포가 불균일해져 초기 저항 산포가 커지고 반복 후 드리프트가 커질 수 있습니다. 바렐의 역할은 평균 거칠기만 낮추는 것이 아니라 극단 결함을 줄이고 분포를 정돈하는 데 있습니다.

에지 라운딩과 아크 손상, 용착 리스크

날카로운 모서리와 버는 전계 집중을 유발해 아크가 특정 지점에 몰리기 쉬운 조건을 만듭니다. 에지 R 목표치를 설정해 균일 라운딩을 유도하면 국부 과열 기점이 줄어 아크 손상과 용착 리스크가 완화될 수 있습니다. 다만 과라운딩은 접촉 형상 자체를 바꿀 수 있으므로 에너지 레벨과 시간을 제한해야 합니다.

도금 전처리로서의 바렐과 결함률 관리

도금 결함은 종종 바탕면의 에지, 오염막, 가공흔에서 시작됩니다. 바렐 후 세정·수세·건조가 불완전하면 컴파운드 잔류막이나 금속 미분이 남아 오히려 결함 기점이 될 수 있습니다. 따라서 도금 공정과 연계해 에지 두께 편차, 접착력, 핀홀, 박리 같은 결함률 지표를 함께 관리하는 방식이 유리합니다.

파티클 억제와 프레팅 장기 신뢰성

버가 남아 있으면 작동 반복 중 파손되어 파티클로 전환될 수 있고, 이물이 접촉면에 끼면 저항 변동과 마모가 가속될 수 있습니다. 바렐은 “세정으로 없애는 것”뿐 아니라 “애초에 생기지 않게” 만드는 방향으로 파티클 생성원을 줄이는 데 의미가 있습니다. 미디어 마모 상태와 회수·세정 프로세스를 표준화하면 장기 신뢰성 변동성을 더 낮출 수 있습니다.

관련 키워드

이 섹션은 본문 흐름을 방해하지 않도록 접혀 있지만, 필요한 경우 펼쳐서 바렐 공정의 신뢰성 관점 관리 포인트와 검색용 질의(FAQ)를 빠르게 확인할 수 있습니다.