NCT Machining

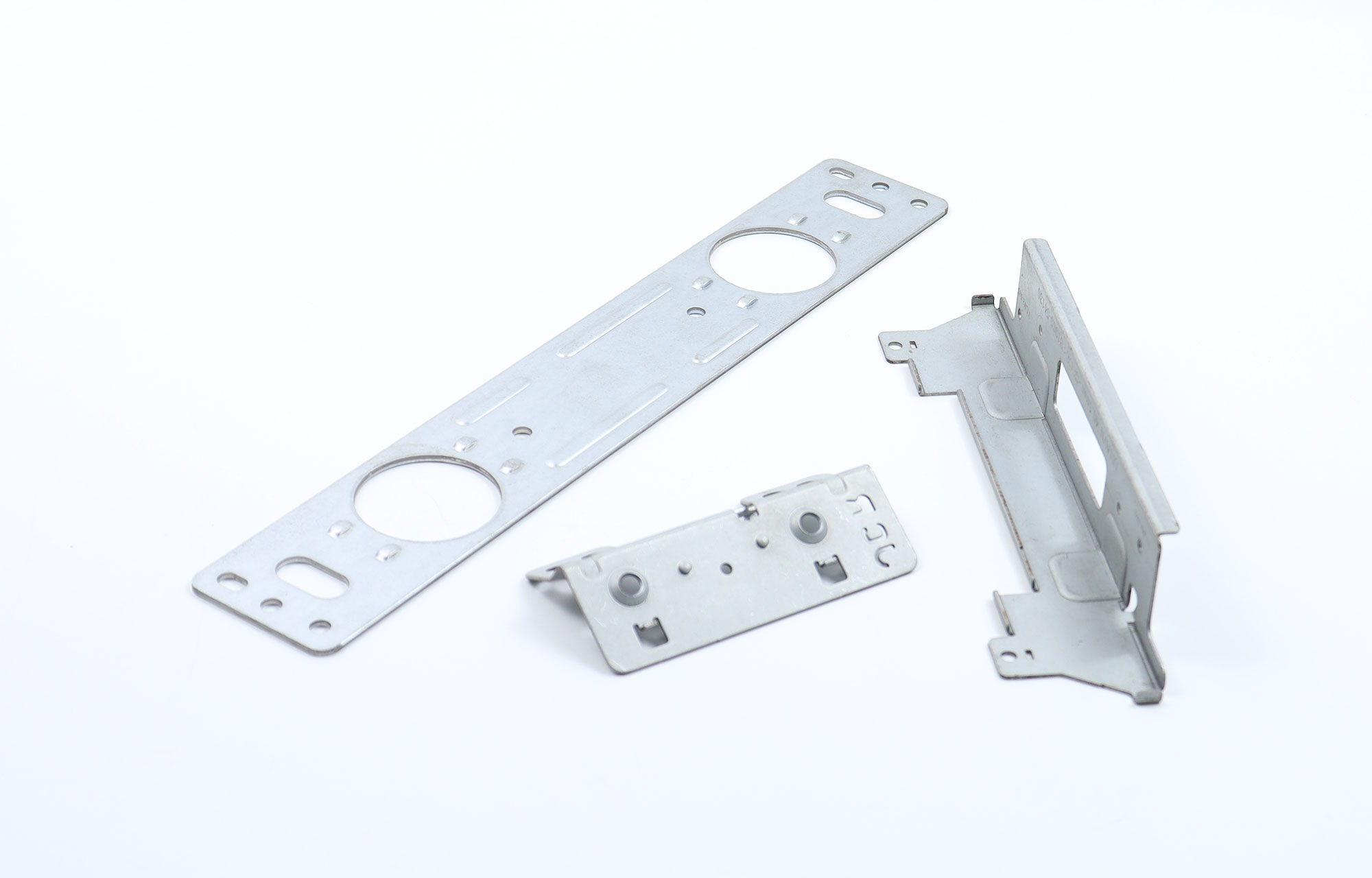

NCT 터렛 펀칭 판금 가공

고속 NCT 기반의 판금 가공 기술을 통해 다양한 형상과 정밀한 반복 가공이 요구되는 금속 판재 부품을 안정적으로 생산합니다.

금형 구성과 펀칭 순서, 소재 특성을 고려한 공정 설계를 통해 가공 효율과 품질 균일성을 동시에 확보하며, 시제품부터 양산까지 일관된 가공 품질을 유지합니다.

철, 알루미늄, 스테인리스 등 다양한 판재 소재에 대응하며, 반복 생산에 최적화된 자동화 공정을 기반으로 산업 전반에 적용 가능한 판금 가공 솔루션을 제공합니다.

Precision Punching & Sheet Metal Processing

Our NCT punching capability delivers high-efficiency sheet metal components with consistent accuracy and repeatability.

Through optimized turret layout, punching sequence control, and material-specific process planning, we achieve stable quality and high productivity from prototyping to mass production.

Supporting a wide range of sheet metals, our NCT systems provide reliable and scalable punching solutions for industrial manufacturing.

NCT NUMERICAL CONTROL TURRET

(터렛 펀칭 판금 가공)

NCT(Numerical Control Turret)는 금형이 장착된 터렛을 이용해 금속 판재를 고속으로 펀칭·타공하여 형상을 만드는 판금 가공 방식입니다.

절삭 가공과 달리 소재를 깎지 않고 금형으로 찍어내는 방식으로, 반복 생산성과 가공 속도가 요구되는 판금 부품 제작에 적합한 공정입니다.

NCT 가공은 단순한 타공 작업이 아니라, 금형 구성, 펀칭 순서, 소재 특성, 가공 변형을 종합적으로 고려한 공정 설계가 품질을 좌우합니다.

정밀한 NCT 가공을 위해서는 펀치와 다이의 정합성, 터렛 정밀도, 판재 고정 상태, 가공 순서에 따른 응력 분산, Burr(가공 찌꺼기) 관리 등이 핵심 관리 요소로 작용합니다.

NCT 공정은 얇은 금속 판재를 빠르고 효율적으로 가공할 수 있어, 시제품부터 양산까지 안정적인 품질과 생산성을 동시에 확보할 수 있는 판금 가공 솔루션으로 활용됩니다.

Industries & Applications

통신 및 네트워크 장비

통신 랙, 서버 섀시, 네트워크 장비용 브라켓 등 정밀한 반복 타공이 필요한 판금 부품에 활용됩니다. 다수의 홀 패턴과 일정한 간격 가공이 요구되는 구조물 제작에 적합합니다.

전기 제어반 및 분전반

전기 제어함, 분전반, 전장 패널 등 다양한 타공과 컷팅이 필요한 판금 외함 제작에 사용됩니다. 배선 및 조립 편의성을 고려한 정밀 가공으로 현장 작업 효율을 높입니다.

산업 자동화 설비

로봇 베이스 플레이트, 자동화 장비 프레임, 센서 마운트용 판금 부품 가공에 적용됩니다. 반복 생산과 조립 정합성이 중요한 자동화 설비 부품 제작에 적합합니다.

냉난방 및 공조 설비 (HVAC)

에어컨, 공조기, 환기 시스템용 케이스와 덕트 부품 가공에 활용됩니다. 대형 판재 가공과 반복 패턴 생산에 유리해 생산성과 품질을 동시에 확보합니다.

에너지 및 전력 설비

태양광 구조물, 인버터 케이스, 전력 장비 외함 등 판금 기반 부품 제작에 사용됩니다. 정확한 홀 가공과 형상 재현성을 통해 설치 안정성과 내구성을 확보합니다.

키오스크 및 상업용 장비

무인 키오스크, 결제 단말기, 산업용 디스플레이 외함 제작에 적용됩니다. 외관 품질과 반복 생산성이 중요한 제품에 적합한 판금 가공 공정입니다.

ID METAL

Amada LCG3015AJ Fiber Laser

High-speed fiber laser cutting engineered for precision sheet-metal processing. The LCG3015AJ delivers exceptional cutting accuracy, stable beam quality, and clean edge finishes across a wide range of materials and thicknesses. Optimized motion control, intelligent laser output management, and rigid machine structure ensure consistent performance in both prototype and mass-production environments.

ENGINEERED SPEED. CONSISTENT PRECISION. INDUSTRIAL RELIABILITY.

Professional NCT Processing for Precision Sheet Metal Manufacturing

정밀 판금 부품을 위한 전문 NCT 가공

NCT(Numerical Control Turret)는 CNC 제어 기반의 터렛 펀칭 판금 가공 공정으로, 정밀한 반복 타공과 고속 생산이 요구되는 산업용 판금 부품 제조에 널리 활용됩니다.

NCT 가공을 통해 다양한 형상, 홀 패턴, 외곽 컷팅이 필요한 판금 부품을 안정적으로 생산하며, 시제품부터 양산까지 일관된 품질을 유지합니다.

정밀 NCT 가공의 핵심은 단순한 펀칭 작업이 아니라, 도면과 기술 요구사항을 기반으로 한 사전 공정 검토에 있습니다.

홀 위치 공차, 패턴 반복 정밀도, 조립 적합성, 후공정(절곡·용접) 연계 가능성을 종합적으로 분석해 가공 가능성과 품질 안정성을 판단합니다.

공정 설계 단계에서는 판재 소재, 두께, 형상 구조를 고려하여 금형 구성과 터렛 배치, 펀칭 순서를 최적화합니다.

이를 통해 가공 중 발생할 수 있는 변형과 Burr(가공 찌꺼기) 발생을 최소화하며, 반복 생산 시에도 균일한 판금 품질을 확보합니다.

또한 NCT 가공 후 발생하는 미세 Burr는 전용 디버링 머신 공정을 통해 체계적으로 제거합니다.

단순 수작업이 아닌 자동화된 디버링 장비를 적용하여 모서리 품질을 균일하게 관리하며, 조립 안전성, 외관 품질, 후공정 신뢰도를 동시에 향상시킵니다.

이를 통해 실제 사용 환경에서 완성도가 높은 판금 부품을 구현합니다.

실제 가공 단계에서는 CNC NCT 장비를 기반으로 설정된 공정 기준을 유지하며, 판재 고정 상태와 가공 조건을 지속적으로 관리합니다.

정밀 타공 품질과 함께 디버링 공정을 포함한 품질 관리 체계를 통해, 반복 생산 및 양산 환경에서도 안정적인 생산성과 품질 신뢰성을 제공합니다.

NCT 가공은 생산 속도만을 위한 공정이 아니라, 설계 의도부터 Burr 관리까지 전 공정을 고려해 산업 현장에서 신뢰할 수 있는 정밀 판금 부품을 제공하기 위한 제조 공정입니다.

이를 통해 높은 완성도를 요구하는 산업용 판금 가공 솔루션을 제공합니다.

ID METAL

ENGINEERED NCT PROCESS CONSISTENT FORMING PRECISION

From drawing review and punching process design to high-speed NCT forming and final inspection,

every step is engineered, controlled, and verified to ensure dimensional accuracy, clean edges,

and repeatable quality in sheet metal components.

Our NCT process is not defined by punching speed alone,

but by how tooling layout, turret selection, forming sequence, and burr control

are systematically planned and managed to meet demanding industrial requirements.

NCT 가공은 단순한 타공 공정이 아니라,

공구 배열, 펀칭 순서, 성형 조건, 변형 제어, Burr 발생 관리까지

종합적으로 설계되어야 완성되는 고정밀 판금 가공 공정입니다.

부품의 형상, 소재 특성, 요구 공차를 사전에 분석하여

판재 변형과 가공 편차를 최소화하고, 반복 생산에서도 안정적인 품질을 유지합니다.

특히 펀칭 후 발생하는 Burr(버) 는 전용 디버링 머신 공정을 통해 정밀하게 제거하여, 조립성·외관 품질·안전성을 모두 만족하는 고품질 판금 부품을 구현합니다.

시제품부터 양산까지 일관된 품질 기준을 적용하며,

산업 현장에서 신뢰할 수 있는 판금 가공 솔루션을 제공합니다.

Precision Sheet Metal Welding Process

정밀 판금 용접 공정

정밀 판금 용접 공정은 NCT 터렛 펀칭과 고정밀 절곡 시스템을 통해 가공된 개별 부품들을 하나의 완벽한 구조체로 결합하는 핵심 제조 단계입니다. 단순한 접합을 넘어 판금 가공 단계에서 확보한 형상 정밀도를 최종 제품까지 그대로 유지하기 위해, 용접 시 발생하는 열변형을 제어하고 구조적 강도와 치수 안정성을 동시에 확보하는 고난도 기술을 적용하고 있습니다. 이러한 공정은 설계부터 가공 및 용접 조립까지 전 과정을 일관된 품질 체계 내에서 관리하는 정밀 판금 제조(Fabricated Sheet Metal Assembly) 방식을 통해 완성됩니다. 반도체, 에너지, 전장·기계 산업과 같이 정밀도가 핵심인 분야에서 요구되는 엄격한 품질 기준을 기준으로 설계·관리되며, 가혹한 산업 환경에서도 구조 안정성과 내구 신뢰성을 유지할 수 있도록 공정이 운영됩니다

Production Planning

NCT 도면 해석 & Burr 발생 예측

NCT 가공은 단순한 타공 작업이 아니라,도면 단계에서부터 Burr 발생 가능성과 가공 변형을 예측하는 공정 설계가 핵심입니다.

판재 두께, 소재 특성, 홀 형상, 배열 밀도, 가공 방향을 종합적으로 검토하여

펀칭 과정에서 발생할 수 있는 Burr 위치·크기·방향성을 사전에 분석합니다.

이를 통해 초기 단계에서부터 불필요한 후공정과 품질 리스크를 최소화합니다.

Punching Optimization

NCT 공정 설계 & Burr 최소화 전략

도면 검토 결과를 바탕으로 NCT 전용 공정 설계를 진행합니다.

펀칭 순서, 공구 선택, 스트립 이동 방향, 성형·타공 조합을 최적화하여

Burr 발생을 구조적으로 억제하는 가공 전략을 수립합니다.

특히 연속 타공, 미세 홀, 고밀도 패턴 가공 시

소재 변형과 Burr 누적을 고려한 공정 시뮬레이션 기반 설계를 적용합니다.

이 단계에서 품질의 70%가 결정됩니다.

Edge Condition Optimization

NCT 정밀 가공 & 디버링 연계 공정

설계된 공정 기준에 따라 NCT 가공을 수행하며, 가공 중 발생하는 Burr 상태를 공정 조건에 따라 지속적으로 관리합니다.

가공 완료 후에는 전용 디버링 머신을 활용한 Burr 제거 공정을 연계하여

홀 내부, 엣지, 성형부에 남은 미세 Burr까지 균일하게 제거합니다.

이는 단순 외관 개선이 아닌,

조립성·안전성·후속 공정 안정성을 확보하기 위한 핵심 공정입니다.

Deburring Process

Burr 품질 검증 & 양산 안정성 확보

디버링 완료 후에는 Burr 잔존 여부, 엣지 상태, 치수 변화를 기준으로 최종 품질 검사를 진행합니다.

반복 생산 시에도 동일한 Burr 품질이 유지될 수 있도록

공정 조건과 디버링 파라미터를 표준화하여 관리합니다.

이를 통해 NCT 가공 + 디버링 공정이 결합된 완성도 높은 판금 부품을

안정적으로 양산할 수 있는 체계를 구축합니다.

ID METAL ARCHIVE – Precision Machined Components Archive

The Precision Machined Components Archive is a curated collection that provides organized information on CNC, MCT, and NCT machining technologies used to produce high-accuracy industrial parts.

Each section offers structured technical insights designed to help users understand machining principles, equipment characteristics, and application fields essential for precision component manufacturing.

NCT 가공 다양한 성형 가공(Forming)

NCT 가공 다양한 성형 가공(Forming) NCT 가공 (Forming)NCT(NC Turret Punch Press) 공정에서 성형 가공은 단순히 구멍을 뚫는 펀칭 작업을 넘어,...

NCT 판금 가공을 활용한 통신 및 네트워크 장비 외형 제작

NCT 판금 가공을 활용한 통신 및 네트워크 장비 외형 제작 NCT 정밀 판금 가공을 활용한 통신 및 네트워크 장비 외형...