전기접점 신뢰성 특성 (전기 접점 수명)

전기접점 신뢰성 (수명)

전기접점의 수명은 “언제까지 붙어 있느냐”가 아니라 “요구 기능을 안정적으로 유지하느냐”로 정의하는 편이 정확합니다. 같은 접점이라도 적용 제품에 따라 수명 판단 기준이 달라지기 때문입니다.

일반적으로 수명은 다음 3가지 관점으로 나뉩니다.

기계적 수명: 하중과 스트로크가 반복될 때 기구적으로 파손 없이 동작하는 횟수 기준입니다.

전기적 수명: 실제 전류를 개폐(스위칭)하면서 접촉저항 증가, 용착, 아크 손상 등으로 기능이 한계에 도달하는 횟수 기준입니다.

기능 수명: 접촉저항, 온도상승, 신호 안정성, 잡음(마이크로 아킹), 순간 단락 등 “제품 요구 성능”을 더 이상 만족하지 못하는 시점 기준입니다.

접점은 대개 기계적 수명보다 전기적 수명 또는 기능 수명에서 먼저 한계가 발생합니다.

수명을 단축하는 4가지 핵심 스트레스

전기접점은 전기·열·기계·환경 스트레스가 동시에 작용합니다. 이 네 가지의 조합이 수명 곡선을 결정합니다.

전기 스트레스(전류·전압·스위칭 조건)

부하가 DC인지 AC인지, 유도성인지(모터·코일), 용량성인지(전원 입력단)인지에 따라 아크의 성격이 달라집니다.

특히 DC는 전류 영점(Zero crossing)이 없어 아크 지속 시간이 길어지고 접점 침식이 커지기 쉽습니다.

돌입전류(Inrush)와 차단 시 과도전압(Inductive kick)은 접점 표면 손상을 급격히 키웁니다.

열 스트레스(온도상승·열피로)

접촉저항이 조금만 올라가도 I²R 발열이 증가하고, 온도상승은 산화/황화 같은 표면막 성장을 가속합니다.

열은 재료의 경도 저하, 도금층 확산, 스프링 재료의 응력 완화(스프링력 저하)까지 이어져 수명 저하를 연쇄적으로 유발합니다.

기계 스트레스(접촉력·미끄럼·진동)

접촉력은 “낮으면 막을 뚫지 못하고”, “높으면 마모가 증가”하는 양면성이 있습니다.

진동이나 미세 상대운동이 있으면 프레팅(fretting) 마모가 발생하며, 금속 분말과 산화물이 접촉면을 오염시켜 접촉저항을 빠르게 올립니다.

환경 스트레스(습도·가스·오염)

황(S) 성분이 있는 환경은 은계 접점의 황화막을 빠르게 성장시켜 저전류 신호 영역에서 특히 문제를 만듭니다.

습도는 전해 부식과 오염물 흡착을 촉진하고, 미세먼지·유증기·실리콘계 휘발성 물질은 접촉면에 절연성 막을 형성할 수 있습니다.

전기접접의 신뢰성과 접촉면의 특성

전기접점은 겉으로는 면 접촉처럼 보이지만 실제 전류가 흐르는 영역은 거칠기(asperity)가 맞닿는 미세 접촉점들의 집합입니다.

따라서 수명은 다음 두 가지가 균형을 잃을 때 끝납니다.

실제 접촉면적이 감소하거나 불안정해질 때(마모, 프레팅, 스프링력 저하, 변형)

표면막이 성장하거나 오염이 누적되어 금속-금속 접촉이 사라질 때(산화, 황화, 오염막)

접점 수명 문제의 대부분은 “재료를 더 비싸게”가 아니라 “접촉면에서 어떤 막이 생기고 어떤 열이 쌓이며 어떤 미세운동이 일어나는지”를 관리하는 쪽에서 해결책이 나옵니다.

전류 구간에 따른 메커니즘

전기접점 수명은 전류 크기에 따라 고장 모드가 바뀝니다.

저전류(신호) 영역

아크보다 표면막(산화/황화/오염) 지배가 큽니다. 접촉저항이 서서히 증가하거나 간헐 접촉(채터링, 노이즈) 형태로 나타납니다. 귀금속 도금, 충분한 접촉력, 미세운동 억제가 핵심입니다.중전류 영역

발열과 마모가 함께 지배합니다. 접촉저항 증가 → 온도상승 → 막 성장 가속 → 저항 추가 증가의 악순환이 나타나기 쉽습니다. 접촉 설계(접촉력/형상), 열경로(단자·리벳·베이스), 재료 조합이 중요합니다.고전류(전력 개폐) 영역

아크 침식, 금속 용융·재증착, 재료 이동(material transfer), 용착(welding)이 지배적입니다. 접점 소재의 내아크성, 접점 형상(아크 이동), 소호(arc quenching) 구조, 차단 회로(스너버, 프리차지)가 수명을 좌우합니다.

접점 소재와 표면처리가 신뢰성에 미치는 실제 영향

접점 소재는 “전도도”만으로 고르지 않습니다. 수명 관점에서는 다음 성질이 더 직접적입니다.

내아크성: 아크 침식에 대한 저항

용착 저항: 용융 후 달라붙는 경향 억제

막 형성 경향: 산화/황화/오염막이 생길 때의 전기적 영향

기계적 강도/경도: 마모와 변형에 대한 저항

열전도/확산 특성: 발열의 국부 집중 완화

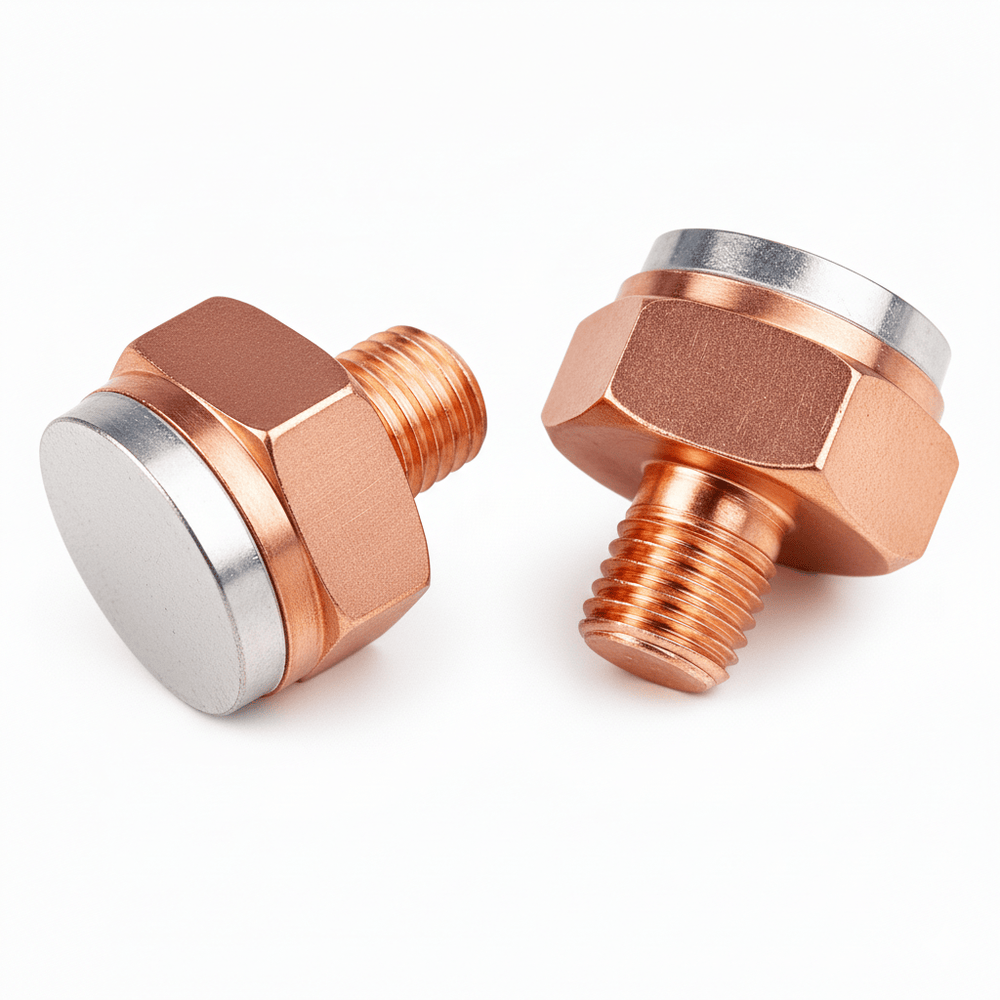

은계(Ag 기반)는 전도도가 좋고 열전도가 좋아 발열 분산에 유리하지만, 환경에 따라 황화막이 문제가 될 수 있습니다. 은계 산화물 분산형(예: AgSnO₂ 계열)은 내아크성과 용착 저항을 개선하는 방향에서 널리 쓰입니다.

금계(Au 도금)는 저전류 신호 영역에서 막 문제를 줄이는 데 유리하지만, 비용과 마모(박막 도금의 소진) 관리가 전제되어야 합니다.

도금은 “반짝임”이 아니라 기능층입니다. 도금 두께, 하부 니켈층의 역할, 확산/공극/핀홀, 리플로우·열이력에서의 구조 변화까지가 수명에 연결됩니다.

신뢰성 평가에서 가장 자주 발생하는 오해 3가지

정격전류 = 실제 수명 조건이라고 착각합니다

정격은 특정 조건에서의 기준이며, 돌입전류·차단 조건·듀티사이클·주변온도·배선 발열이 합쳐지면 수명 조건은 완전히 달라집니다.“횟수”만 맞추면 된다고 봅니다

같은 10만 회라도 무부하 반복과 실제 유도성 부하 차단 반복은 접점 손상 속도가 비교가 되지 않습니다. 수명은 횟수보다 “한 번의 스트레스가 얼마나 큰지”가 더 지배적일 때가 많습니다.접촉저항 초기값만 확인합니다

초기 접촉저항은 통과 조건일 뿐입니다. 중요한 것은 사용 중 변화율과 분산, 온도상승과의 연동, 간헐 접촉 발생 여부입니다.

시험 조건 항목

부하 종류: 저항성/유도성/용량성, AC/DC

돌입전류 크기와 지속 시간

차단 시 과도전압 수준(코일, 모터, 릴레이 구동 등)

듀티사이클: ON/OFF 시간, 휴지 시간, 1일 사이클

주변온도/밀폐 여부/열 배출 조건

진동/충격/미세운동 존재 여부

허용 접촉저항 상한과 변화 허용폭

허용 온도상승 또는 단자 온도 제한

허용 불연속(채터링) 이벤트 기준(신호용의 경우 특히 중요합니다)

전기접점은 갑자기 죽는 것처럼 보여도 대부분 전조가 있습니다.

접촉저항의 완만한 상승과 분산 확대

동일 부하에서 단자 온도상승 증가

개폐 시 스파크 흔적 증가, 소음 변화

신호 라인의 노이즈/데이터 오류 증가

외관상 변색(열), 그을림(아크), 표면 거칠어짐(침식)

스프링력 저하로 인한 재현성 악화

| 수명 한계 메커니즘 | 지배 조건(스트레스) | 현장에서 나타나는 증상 | 설계/사양 단계에서 잠글 항목 | 대표 개선 방향 |

|---|---|---|---|---|

| 아크 침식(Arc erosion) | 고전압·고전류 개폐, 유도성 부하, DC 차단 | 접점 표면 크레이터, 그을림, 접촉저항 변동, 수명 급감 | 부하 종류(유도/용량), 차단 조건, 스너버/서지 억제 여부 | 접점 소재 내아크성, 소호 구조, 서지 억제, 접점 형상 최적화 |

| 용착(Welding) | 돌입전류, 높은 접촉면 온도, 접촉력 과소/과대, 표면 용융 | ON 후 분리 불가, 접점 붙음, 과전류 트립 | 돌입전류 스펙, 접촉력/스프링 사양, 최대 온도상승 | 소재 조합/분산형 소재, 접촉력 창 설정, 돌입전류 저감 회로 |

| 프레팅 마모(Fretting) | 진동, 미세 상대운동, 낮은 접촉력, 박막 도금 | 간헐 접촉, 노이즈, 저전류에서 오동작 | 진동 조건, 체결 구조, 허용 접촉저항 변화폭 | 미세운동 억제, 접촉력 확보, 도금/재료 조합, 윤활/코팅 |

| 표면막 성장(산화/황화/오염) | 습도, 황화 가스, 오염물, 저전류 신호 | 접촉저항 상승, 신호 불안정, 초기 OK 후 불량 | 환경 조건(가스/습도), 허용 접촉저항 상한, 보관/포장 조건 | 귀금속 도금, 밀봉/하우징, 재료 선택, 환경 관리 |

| 열 열화(열피로/응력완화/확산) | 지속 통전 발열, 높은 주변온도, 열순환 | 단자 변색, 스프링력 저하, 저항 상승 가속 | 온도상승 한계, 열경로 조건, 듀티사이클 | 열저감 설계(단자/리벳/베이스), 스프링 재료, 도금 확산 관리 |

전기접점 신뢰성은 (수명)은 접점 재료만으로 결정되지 않습니다. 부하의 성격, 돌입전류, 차단 조건, 열 배출, 진동과 환경이 결합되면서 지배 메커니즘이 바뀌기 때문입니다.

따라서 “어떤 조건에서 어떤 한계값을 수명 종료로 볼 것인지”를 명확히 정의하는 것입니다. 이 정의가 명확하면 공급사는 소재·도금·접촉력·형상·소호·열설계 중 어디에 무게를 둬야 하는지 빠르게 수렴할 수 있습니다.

Electrical Contact Reliability (Service Life)

The service life of an electrical contact is not defined by how long the contact physically remains intact, but by how long it can stably maintain its required functional performance. The criteria for determining service life vary significantly depending on the application, even when the same contact is used.

In general, electrical contact life can be classified into three perspectives.

Mechanical life is defined as the number of operating cycles the contact mechanism can withstand without mechanical failure under repeated load and stroke conditions.

Electrical life is defined as the number of switching operations under actual current flow until functional limits are reached due to contact resistance increase, welding, arc damage, or material transfer.

Functional life is defined as the point at which the contact can no longer meet required performance specifications such as allowable contact resistance, temperature rise, signal stability, noise generation including micro-arcing, or intermittent short circuits.

In most practical applications, electrical contacts reach their limit in terms of electrical or functional life well before mechanical life is exhausted.

Four Primary Stress Factors That Shorten Contact Life

Electrical contacts are simultaneously exposed to electrical, thermal, mechanical, and environmental stresses. The interaction of these stresses defines the degradation rate and overall life curve.

Electrical stress (current, voltage, and switching conditions)

The characteristics of arcing vary depending on whether the load is AC or DC, and whether it is resistive, inductive such as motors or coils, or capacitive such as power input stages.

In DC applications, the absence of current zero-crossing results in longer arc duration, which significantly accelerates contact erosion.

Inrush current and inductive kickback during interruption rapidly increase surface damage and material loss.

Thermal stress (temperature rise and thermal fatigue)

Even a slight increase in contact resistance leads to a sharp rise in I²R heating, which accelerates surface film growth such as oxidation and sulfidation.

Elevated temperature also promotes material softening, plating diffusion, and stress relaxation of spring elements, leading to a cascading degradation of contact performance.

Mechanical stress (contact force, sliding, and vibration)

Insufficient contact force fails to break through surface films, while excessive force accelerates wear.

Vibration or micro-motion induces fretting wear, generating metallic debris and oxides that contaminate the contact interface and rapidly increase contact resistance.

Environmental stress (humidity, gases, and contamination)

Sulfur-containing environments promote rapid sulfidation of silver-based contacts, which is particularly problematic in low-current signal applications.

Humidity accelerates electrochemical corrosion and contaminant adsorption, while fine particles, oil vapor, and silicone-based volatiles can form insulating films on the contact surface.

Contact Interface Characteristics and Reliability

Although electrical contacts appear to form surface contact macroscopically, actual current conduction occurs through a collection of microscopic contact spots formed by asperity interaction.

Contact reliability deteriorates when the balance between the following two conditions is lost.

Reduction or instability of the effective contact area due to wear, fretting, spring force degradation, or plastic deformation.

Growth or accumulation of surface films that eliminate true metal-to-metal contact, including oxidation, sulfidation, and contamination layers.

Most contact reliability issues are not resolved by selecting more expensive materials, but by controlling surface film formation, thermal accumulation, and micro-motion at the contact interface.

Failure Mechanisms by Current Level

The dominant degradation mechanisms change with current magnitude.

Low-current (signal-level) applications

Surface film effects dominate over arcing. Contact resistance gradually increases, or intermittent conduction appears as chatter or noise. Noble metal plating, adequate contact force, and suppression of micro-motion are critical.

Medium-current applications

Thermal effects and mechanical wear jointly dominate. A feedback loop of resistance increase, temperature rise, accelerated film growth, and further resistance increase is commonly observed. Contact geometry, thermal conduction paths, and material combinations become decisive factors.

High-current (power switching) applications

Arc erosion, localized melting, material transfer, and welding dominate failure behavior. Arc resistance of the contact material, contact geometry for arc movement, arc quenching structures, and protective circuits such as snubbers or pre-charge designs largely determine reliability.

Practical Impact of Contact Materials and Surface Treatments

Contact material selection must consider more than electrical conductivity. From a reliability perspective, the following properties are critical.

Resistance to arc erosion

Resistance to welding after localized melting

Surface film formation tendencies and their electrical impact

Mechanical strength and hardness against wear and deformation

Thermal conductivity and diffusion characteristics for heat dissipation

Silver-based materials provide excellent conductivity and thermal dissipation but are susceptible to environmental sulfidation. Oxide-dispersed silver alloys such as AgSnO₂ are widely used to improve arc resistance and welding suppression.

Gold plating is advantageous in low-current signal applications by minimizing surface film effects, but requires careful control of plating thickness, wear rate, and cost.

Plating is a functional layer rather than a cosmetic feature. Plating thickness, the role of underlayers such as nickel, diffusion behavior, porosity, pinholes, and structural changes under reflow or thermal cycling directly influence long-term reliability.

Common Misconceptions in Reliability Evaluation

Rated current is often mistaken for actual life conditions.

Rated values assume specific test conditions, while inrush current, interruption behavior, duty cycle, ambient temperature, and wiring heat accumulation drastically alter real operating stress.

Meeting the specified number of cycles is assumed to be sufficient.

Ten thousand no-load cycles and ten thousand inductive load interruptions produce fundamentally different levels of contact damage. Life is often governed by stress severity per operation rather than cycle count.

Only initial contact resistance is evaluated.

Initial resistance is merely a pass criterion. The rate of change, statistical dispersion, correlation with temperature rise, and occurrence of intermittent conduction are far more indicative of reliability.

Key Test Condition Parameters for Reliability Definition

Load type: resistive, inductive, capacitive, AC or DC

Inrush current magnitude and duration

Transient voltage during interruption

Duty cycle including ON time, OFF time, and daily repetition

Ambient temperature, enclosure condition, and heat dissipation path

Presence of vibration, shock, or micro-motion

Allowable maximum contact resistance and drift range

Allowable temperature rise or terminal temperature limit

Permissible discontinuity or chatter events, especially for signal applications

Early Indicators of Contact Degradation

Electrical contacts rarely fail without warning signs.

Gradual increase and dispersion of contact resistance

Rising terminal temperature under identical load conditions

Increased sparking traces or audible changes during switching

Signal noise or data transmission errors

Visible discoloration from heat, arc marks, or surface roughening

Reduced repeatability caused by spring force relaxation

Major Reliability Limiting Mechanisms in Electrical Contacts

| Limiting Mechanism | Dominant Stress Conditions | Observed Field Symptoms | Parameters to Define in Specification | Typical Improvement Strategies |

|---|---|---|---|---|

| Arc erosion | High voltage/current switching, inductive load, DC interruption | Craters, burn marks, resistance fluctuation, rapid degradation | Load type, interruption conditions, snubber or surge suppression | Arc-resistant materials, arc quenching design, optimized contact geometry |

| Welding | Inrush current, elevated interface temperature, improper contact force | Failure to separate after closure, overcurrent trips | Inrush current specification, contact force range, max temperature | Material combinations, dispersed alloys, contact force optimization |

| Fretting wear | Vibration, micro-motion, low contact force, thin plating | Intermittent conduction, noise, low-current malfunction | Vibration conditions, fastening structure, allowable resistance variation | Motion suppression, adequate contact force, material and plating optimization |

| Surface film growth | Humidity, sulfur gas, contamination, low-current operation | Resistance increase, signal instability, delayed failure | Environmental limits, resistance thresholds, storage conditions | Noble metal plating, sealing, controlled material selection |

| Thermal degradation | Continuous current heating, high ambient temperature, thermal cycling | Terminal discoloration, spring relaxation, accelerated resistance rise | Temperature rise limits, thermal path definition, duty cycle | Thermal design optimization, spring material selection, diffusion control |

Closing Perspective

Electrical contact reliability is not determined solely by contact material selection. Load characteristics, inrush behavior, interruption conditions, thermal management, vibration, and environmental exposure collectively shift the dominant degradation mechanism.

For this reason, the most critical step is to clearly define under which conditions and at what performance threshold the end of service life is determined. Once this definition is established, design priorities naturally converge among material selection, plating structure, contact force, geometry, arc control, and thermal design.

추가 정보

전기접점 신뢰성은 “접점이 붙어 있는 시간”이 아니라 요구 성능(접촉저항, 온도상승, 신호 안정성)이 사용 조건에서 얼마나 일정하게 유지되는지로 판단하는 편이 정확합니다. 전기·열·기계·환경 스트레스가 동시에 작용하므로, 수명 저하는 특정 원인 하나보다 스트레스 조합과 변화율(트렌드) 관리에서 결정되는 경우가 많습니다.

핵심 포인트

- 수명은 기계적 수명, 전기적 수명, 기능 수명으로 구분하여 요구 조건에 맞춰 정의하는 편이 효율적입니다.

- DC 스위칭은 전류 영점(Zero crossing)이 없어 아크 지속 시간이 길어져 접점 침식이 커지기 쉬운 조건입니다.

- 접촉저항이 소폭 증가해도 I²R 발열이 커지며, 온도상승은 산화·황화·오염막 성장을 가속할 수 있습니다.

- 진동과 미세 상대운동은 프레팅(fretting) 마모와 산화물 분말을 유발해 접촉면을 빠르게 오염시킬 수 있습니다.

- 저전류(신호) 영역은 아크보다 표면막(산화·황화·오염) 지배가 커서 간헐 접촉과 노이즈가 먼저 나타날 수 있습니다.

- 고전류(전력 개폐) 영역은 아크 침식, 재료 이동(material transfer), 용착(welding)이 지배적이며 접점 소재와 소호 구조의 영향이 큽니다.

- 정격전류, 반복 횟수, 초기 접촉저항만으로 신뢰성을 판단하면 실제 수명 조건을 놓치기 쉽습니다.

FAQ

전기접점 수명은 무엇을 기준으로 정의하나요?

수명은 단순히 “붙어 있는 기간”이 아니라 요구 기능을 안정적으로 유지할 수 있는지로 판단하는 편이 정확합니다. 적용 제품에 따라 접촉저항 상한, 온도상승 제한, 신호 노이즈 허용치 등 기준이 달라질 수 있습니다.

기계적 수명과 전기적 수명은 어떻게 다르나요?

기계적 수명은 하중과 스트로크 반복에서 파손 없이 동작하는 횟수 기준입니다. 전기적 수명은 실제 전류 개폐 중 아크 손상, 용착, 접촉저항 증가 등으로 기능이 한계에 도달하는 횟수 기준이며, 실무에서는 전기적 또는 기능 수명이 먼저 한계에 도달하는 경우가 많습니다.

DC 부하에서 접점 손상이 더 빠른 이유는 무엇인가요?

DC는 AC처럼 전류 영점이 없어 아크가 더 오래 지속되기 쉬운 조건입니다. 이로 인해 아크 침식과 열 누적이 커지며, 차단 시 과도전압과 결합되면 표면 손상이 급격히 커질 수 있습니다.

돌입전류(Inrush)와 과도전압은 신뢰성에 어떤 영향을 주나요?

돌입전류는 접촉 순간 접점 표면의 용융과 재증착을 유도해 재료 이동과 용착 리스크를 키울 수 있습니다. 차단 시 과도전압(Inductive kick)은 아크 조건을 악화시켜 침식 속도를 높일 수 있어, 부하 특성과 회로 억제 조건까지 함께 보는 편이 좋습니다.

접촉저항이 조금만 올라가도 문제가 되는 이유는 무엇인가요?

접촉저항 상승은 I²R 발열을 증가시키며, 온도상승은 산화·황화막 성장과 스프링력 저하 같은 연쇄 변화를 유발할 수 있습니다. 따라서 초기값보다 사용 중 변화율, 분산 확대, 온도상승과의 연동을 함께 모니터링하는 접근이 유리합니다.

프레팅(fretting) 마모는 어떤 상황에서 발생하나요?

진동, 열 사이클, 미세한 상대운동이 존재하면 접촉면에 미세 마모와 산화물 분말이 생성될 수 있습니다. 이 오염이 누적되면 접촉면이 불안정해져 간헐 접촉과 저항 상승이 빠르게 나타날 수 있습니다.

저전류(신호) 접점에서 불량이 먼저 나타나는 형태는 무엇인가요?

저전류 영역은 아크보다 표면막(산화·황화·오염)이 지배적이어서, 접촉저항의 완만한 상승이나 간헐 접촉(채터링, 노이즈)으로 나타날 수 있습니다. 귀금속 도금, 충분한 접촉력, 미세운동 억제 같은 조건이 중요해지는 이유입니다.

전기접점 시험 조건에서 꼭 포함해야 하는 항목은 무엇인가요?

부하 종류(저항성/유도성/용량성), AC/DC, 돌입전류 크기와 지속시간, 차단 과도전압, 듀티사이클, 주변온도와 열 배출 조건을 함께 정의하는 편이 좋습니다. 또한 허용 접촉저항 상한, 허용 온도상승, 신호용의 경우 불연속(채터링) 이벤트 기준까지 포함하면 평가가 현실 조건에 가까워집니다.

관련 주제 확장

1) 접촉면은 ‘면’이 아니라 미세 접촉점의 집합입니다

겉보기에는 면 접촉처럼 보이지만 실제 전류가 흐르는 영역은 거칠기(asperity)가 맞닿는 미세 접촉점들의 집합입니다. 마모, 스프링력 저하, 변형으로 실제 접촉면적이 불안정해지면 접촉저항 변동과 발열이 동시에 커질 수 있습니다. 동시에 산화·황화·오염막이 성장하면 금속-금속 접촉이 줄어들어 신호 안정성과 온도상승에 영향을 줄 수 있습니다.

2) 전류 구간별로 지배 메커니즘이 바뀝니다

저전류(신호) 영역은 표면막 지배가 크고, 중전류 영역은 발열과 마모가 결합되어 악순환(저항 상승 → 온도상승 → 막 성장 가속)이 나타나기 쉽습니다. 고전류(전력 개폐) 영역은 아크 침식과 용착이 지배적이어서 소재의 내아크성, 접점 형상, 소호 구조, 차단 회로 조건이 수명에 큰 영향을 줄 수 있습니다. 같은 “횟수”라도 스트레스의 크기와 형태가 달라지면 손상 속도는 크게 바뀔 수 있습니다.

3) 소재와 도금은 외관이 아니라 기능층입니다

접점 소재는 전도도뿐 아니라 내아크성, 용착 저항, 막 형성 경향, 경도, 열 확산 특성까지 포함해 판단하는 편이 합리적입니다. 도금은 반짝임이 목적이 아니라 접촉면의 막 문제를 줄이거나 초기 안정성을 확보하는 기능층이며, 두께, 하부 니켈층, 핀홀, 열 이력에 따른 확산까지 수명에 연결될 수 있습니다. 특히 저전류 신호 영역에서는 도금과 환경(황 성분, 습도, 오염)이 결합될 때 고장 모드가 빠르게 바뀔 수 있습니다.

4) “정격”과 “초기값” 중심의 판단은 실사용 조건을 놓치기 쉽습니다

정격전류는 특정 조건의 기준이며, 돌입전류, 차단 과도전압, 듀티사이클, 주변온도, 배선 발열이 합쳐지면 실제 수명 조건은 달라질 수 있습니다. 또한 초기 접촉저항은 통과 조건일 뿐이며, 변화율과 분산, 단자 온도상승 증가, 간헐 접촉 이벤트 같은 전조를 함께 보는 편이 현실적입니다. 수명은 횟수 자체보다 “한 번의 스트레스가 얼마나 큰지”가 더 지배적인 구간이 존재할 수 있습니다.

전기접점 소재, 구조, 적용 분야 흐름을 함께 정리하려면 전기 접점(Contacts) 페이지의 관련 콘텐츠를 함께 참고하면 문맥 연결에 도움이 됩니다. 시험 항목과 기준 설정 관점에서는 품질관리 및 품질기준 페이지의 품질 항목 구성과 함께 연결해 읽는 방식도 유용합니다.