구리 기재용 니켈 하지 도금 접착력 내식성 내마모성을 향상시키는 표면처리

니켈 하지 도금

구리 기재 위에 니켈을 하지 도금으로 적용하는 기술은 금속 표면 처리 산업에서 오랜 기간 검증된 방법입니다. 이 공정은 구리가 가진 취약점인 산화와 부식 발생을 효과적으로 억제하고, 후속 도금 층과의 접착력 및 내구성을 강화하여 전체 코팅 시스템의 품질을 크게 향상시킵니다.

니켈 층은 구리와 최종 도금층(예: 크롬, 은, 금 등) 사이에 안정적인 중간층 역할을 하여, 계면 결합을 최적화하고 장기적인 성능과 외관 품질 유지에 기여합니다. 또한 니켈은 경도가 높아(록웰 C 48~70 수준) 마모 저항성까지 제공하므로, 기능적·장식적 요구가 동시에 필요한 산업 현장에서 매우 유용하게 활용됩니다.

하지 도금 공정과 전처리 과정

니켈 하지 도금 공정은 우선 구리 표면의 철저한 전처리로 시작됩니다. 이 과정에는 용매 세정, 알칼리 세정, 전기 세정, 초음파 세정, 산 처리 등이 포함되며, 표면에 남아있는 기름기·산화막·이물질 등을 제거하여 금속 표면을 활성화합니다. 이 전처리 과정은 후속 도금층의 접착력을 좌우하는 핵심 단계입니다.

그 다음, 니켈 스트라이크(Nickel Strike) 공정을 통해 매우 얇은 니켈 층(일반적으로 0.1μm 미만)을 형성합니다. 스트라이크 층은 저농도 욕액과 높은 전류 조건에서 침착되며, 구리 표면을 화학적으로 활성화하고 후속 니켈 또는 크롬 도금의 결합력을 크게 강화합니다.

또한 펄스 전기 도금(Pulse Electroplating) 기술을 적용하면 내부 응력을 완화하고 코팅 균일성을 향상시킬 수 있어, 복잡한 형상이나 미세 구조를 가진 부품에도 안정적인 코팅을 제공할 수 있습니다.

니켈 하지 도금의 주요 효과 및 장점

니켈 하지 도금은 다음과 같은 효과를 제공합니다.

• 접착력 향상

• 부식 및 산화 억제

• 마모 및 스크래치 저항 증가

• 표면 평활도 및 광택 향상

• 코팅 구조 안정성 확보

특히 니켈 층 두께가 약 12.7~25.4μm일 때 우수한 내식성이 확보되며, 일정 두께 이상에서는 기공 없는 장벽층이 형성되어 염수 분무 시험에서도 탁월한 성능을 보입니다.

다만 전기적 측면에서는 니켈의 비저항이 구리보다 높기 때문에 전기 접점처럼 고전도성이 요구되는 부품의 표면 마감층으로는 적합하지 않습니다.

니켈 하지 도금 적용 시와 미적용

| 항목 | 니켈 하지 도금 적용 시 | 니켈 하지 도금 미적용 시 |

|---|---|---|

| 접착력 (Adhesion) | 우수 (300~400 MPa, 박리 없음) | 열등 (치환 반응으로 박리 발생) |

| 부식 저항성 (Corrosion Resistance) | 높음 (염수 분무 500시간 이상) | 낮음 (산화 및 측방향 부식 확산) |

| 표면 광택 (Surface Luster) | 밝고 균일한 미러 광택 | 불균일, 기공 및 얼룩 발생 |

| 마모 저항성 (Wear Resistance) | 높음 (경도 48~70 HRC) | 중간 수준 |

| 코팅 균일성 (Uniformity) | 복잡 형상에서도 우수 | 전류 분포 불균형으로 불량 |

산업별 니켈 하지 도금 적용 사례

| 산업 분야 | 주요 적용 예시 | 니켈 하지 도금의 이점 |

|---|---|---|

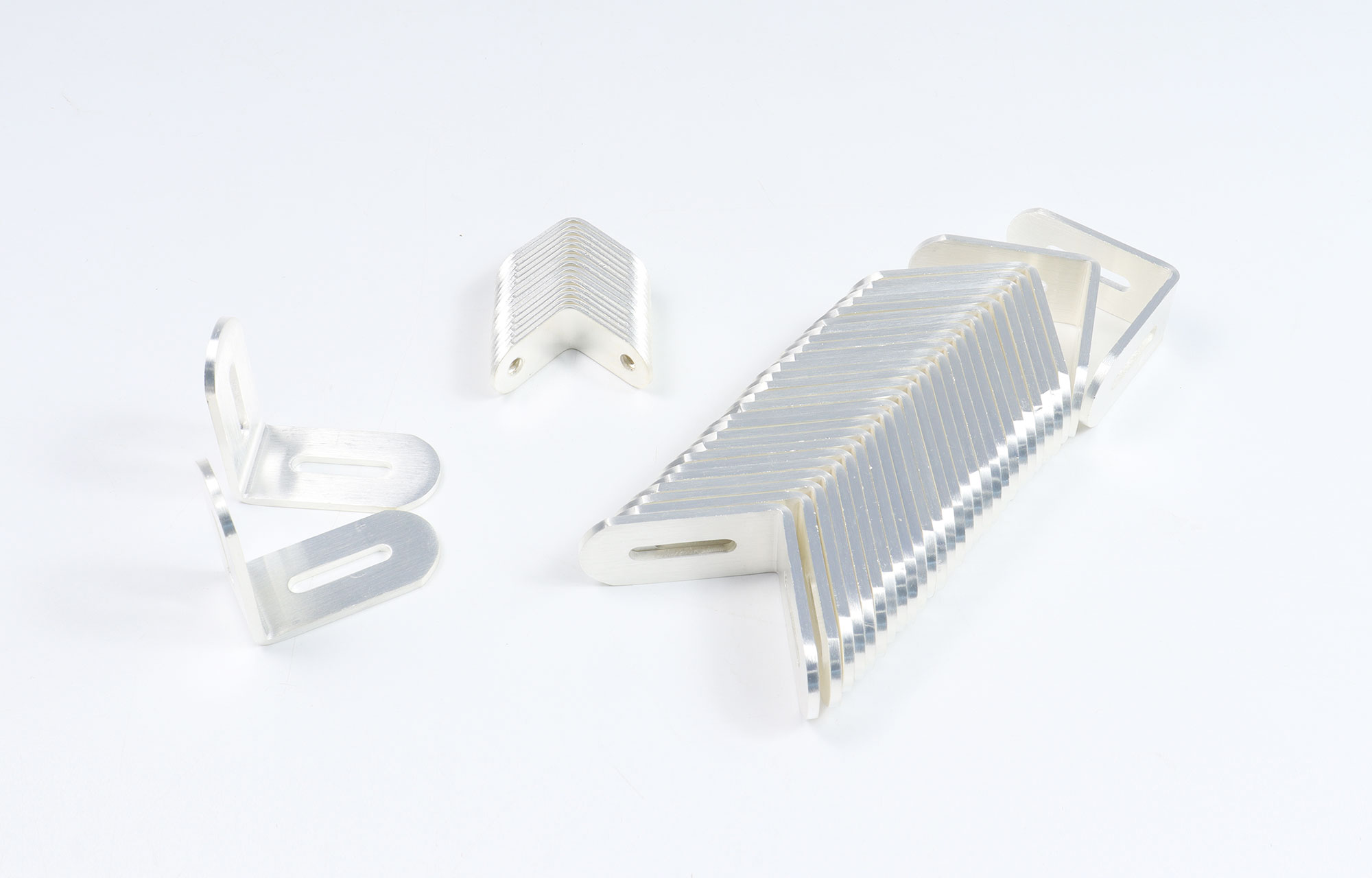

| 자동차 | 범퍼, 그릴, 배기 트림, 엔진 부품 | 부식·마모 저항 향상, 미관 유지, 수명 연장 |

| 전자 및 정밀 부품 | PCB, 커넥터, 열 교환기, 펌프 | 균일 코팅, 고온 확산 방지, 마모 저항 |

| 장식 금속 제품 | 가전, 배관, 도구, 하드웨어 | 광택 유지, 산화 방지, 스크래치 저항 |

| 산업 기계 | 밸브, 펌프, 열 교환기 | 염수·알칼리 환경 저항, 마모 감소 |

하지 도금 품질을 좌우하는 요소

니켈 하지 도금의 품질은 욕액 조성, 온도, pH, 전류 밀도 등에 크게 좌우됩니다.

또한 니켈 층이 너무 두꺼워지면 내부 응력이 증가할 수 있으므로 최적 두께 설계가 중요하며, 필요 시 열처리를 통해 경도와 내마모성을 조절할 수 있습니다.

무전해 니켈 도금(Electroless Nickel Plating)도 구리 기재에 적용될 수 있으며, 인 함량에 따라 저인산·중인산·고인산 타입으로 나뉘어 용도에 맞게 선택됩니다. 이 방식은 전류가 닿기 어려운 복잡 형상에도 균일한 코팅을 제공하는 장점이 있습니다.

구리 기재 위 니켈 하지 도금은 단순한 보호층이 아니라 전체 코팅 시스템의 기반층으로서, 접착력·부식 저항·내마모성·외관 품질을 종합적으로 개선하는 핵심 기술입니다.

Overview of Nickel Underplating on Copper Substrates

Nickel underplating on copper substrates is a long-established and proven surface finishing technology. This process effectively suppresses oxidation and corrosion of copper while significantly improving the adhesion and durability of subsequent plating layers such as chrome, silver, or gold.

The nickel layer functions as a stable intermediate barrier between the copper substrate and the final plating layer, optimizing interfacial bonding and maintaining long-term performance and appearance. In addition, due to its high hardness (typically Rockwell C 48–70), nickel also improves wear resistance, which is highly beneficial in applications requiring both durability and visual quality.

Process Flow and Pretreatment for Nickel Underplating

The nickel underplating process begins with thorough pretreatment of the copper surface. This typically includes solvent cleaning, alkaline cleaning, electro-cleaning, ultrasonic cleaning, and acid activation to remove oil, oxides, and contaminants. Proper pretreatment is a critical factor that determines final coating adhesion.

Next, a nickel strike layer is applied. The nickel strike process deposits an extremely thin nickel layer (generally less than 0.1 μm) under low-metal-ion and high-current-density conditions. This activates the copper surface chemically and significantly improves bonding with the subsequent nickel or chrome layer.

Pulse electroplating technology may also be applied to reduce internal stress and improve coating uniformity, making it highly effective for complex or fine-structured components.

Key Benefits of Nickel Underplating on Copper

Nickel underplating provides the following advantages:

• Improved adhesion

• Suppression of oxidation and corrosion

• Increased wear and scratch resistance

• Enhanced surface smoothness and brightness

• Greater coating stability and reliability

When the nickel layer thickness reaches approximately 12.7–25.4 μm, excellent corrosion resistance is achieved, and beyond a certain thickness the coating becomes essentially pore-free, providing strong protection in salt-spray environments.

However, because nickel has higher electrical resistivity than copper, it is not recommended for applications where extremely high surface conductivity is required, such as electrical contacts or terminal contact surfaces.

Performance Comparison: With and Without Nickel Underplating (Table 1)

The following comparison is based on a chrome-plated copper substrate.

Table 1. Performance Comparison With and Without Nickel Underplating

| Item | With Nickel Underplating | Without Nickel Underplating |

|---|---|---|

| Adhesion | Excellent (300–400 MPa, no peeling) | Poor (risk of peeling due to chemical displacement reaction) |

| Corrosion Resistance | High (over 500 hours in salt-spray test) | Low (oxidation and lateral corrosion spreading) |

| Surface Brightness | Bright, uniform mirror-like finish | Non-uniform, pores and stains likely |

| Wear Resistance | High (48–70 HRC equivalent hardness) | Moderate |

| Coating Uniformity | Excellent even on complex geometries | Poor due to uneven current distribution |

The nickel underlayer also acts as a diffusion barrier, improving stability under elevated temperatures.

Industrial Applications of Nickel Underplating (Table 2)

Table 2. Application-Specific Benefits of Nickel Underplating

| Industry | Key Applications | Benefits of Nickel Underplating |

|---|---|---|

| Automotive | Bumpers, grilles, exhaust trims, engine parts | Improved corrosion and wear resistance, extended service life, appearance retention |

| Electronics & Precision Components | PCBs, connectors, heat exchangers, pumps | Uniform coating on complex shapes, diffusion barrier at high temperatures, dimensional stability |

| Decorative Metal Products | Home appliances, plumbing fixtures, tools, hardware | Long-term brightness, oxidation prevention, scratch resistance |

| Industrial Machinery | Valves, pumps, heat exchangers | Resistance to alkaline and salt environments, reduced wear, optimized coating performance |

In the automotive industry, nickel–chrome multilayer plating has become a standard solution. In electronics, nickel prevents copper oxidation and improves long-term reliability.

Factors Affecting Nickel Underplating Quality

The quality of nickel underplating depends on bath composition, temperature, pH level, and current density. Excessive nickel thickness may introduce internal stress; therefore, optimal thickness design is essential. Heat-treatment can further enhance hardness and wear resistance where required.

Electroless nickel plating can also be applied to copper substrates. Depending on the phosphorus content, electroless nickel coatings are classified as low-phosphorus, mid-phosphorus, and high-phosphorus types, each selected according to corrosion resistance, hardness, or wear requirements. This method is especially advantageous for components with complex shapes where current distribution control is difficult.

Conclusion

Nickel underplating on copper is not simply a protective coating; it is the structural foundation of the entire plating system. By improving adhesion, corrosion resistance, wear resistance, and appearance quality at the same time, nickel underplating plays a critical role across many industries.

It is particularly valuable in automotive, electronics, precision engineering, and decorative metal applications where long-term reliability and environmental durability are required. As environmental and performance requirements continue to increase, nickel-based coating technologies are evolving to deliver even higher performance, longer service life, and increased product value.

추가 정보

구리 기재 니켈 하지 도금은 구리의 산화·부식 취약점을 줄이고, 최종 도금층(크롬·은·금 등)과의 계면 결합을 안정화하는 중간층 설계입니다. 전처리와 니켈 스트라이크, 욕액 조건, 목표 두께, 잔류응력 관리가 함께 맞물릴 때 코팅 균일성과 장기 내구성의 분산을 줄이기 쉽습니다.

핵심 포인트

- 전처리(용매·알칼리·전기·초음파·산 활성화)는 접착력과 박리 리스크를 좌우하는 선행 조건입니다.

- 니켈 스트라이크(매우 얇은 활성층)는 초기 결합을 안정화하고 후속 층의 밀착도를 높이는 역할을 합니다.

- 니켈은 확산 장벽층으로 작동해 구리의 이동(확산)과 변색, 계면 열화 리스크를 낮추는 방향으로 쓰입니다.

- 목표 두께가 일정 수준에 도달하면 기공이 줄어 장벽성이 높아지지만, 과도한 두께는 내부 응력 증가로 이어질 수 있습니다.

- 전기 전도성이 최우선인 접점 표면에서는 니켈의 비저항 특성 때문에 최종 마감층 선택을 분리해 설계하는 편이 좋습니다.

- 복잡 형상에서는 전류 분포가 불균일해지기 쉬워 펄스 도금이나 지그 설계가 균일성에 영향을 줍니다.

- 무전해 니켈(EN)은 형상 의존성이 낮지만, 인(P) 함량에 따른 경도·내식성 특성이 달라져 목적 기반 선택이 필요합니다.

FAQ

구리에 니켈 하지 도금을 하는 가장 큰 이유는 무엇인가요?

구리 표면 산화와 부식을 억제하고, 후속 도금층과의 계면 결합을 안정화하기 위해 적용되는 경우가 많습니다. 니켈층은 중간 장벽 역할을 하며 외관 균일성과 내마모성에도 영향을 줄 수 있습니다.

니켈 스트라이크(Nickel Strike)는 왜 별도로 넣나요?

매우 얇은 니켈 활성층을 먼저 형성해 구리 표면의 결합 기반을 만들고, 이후 도금층의 박리 가능성을 낮추는 목적이 있습니다. 스트라이크 품질은 전처리 상태와 함께 접착력 분산에 영향을 줄 수 있습니다.

니켈 하지 도금 두께는 어느 정도가 많이 쓰이나요?

목적에 따라 달라지지만, 장벽성과 내식성 확보 관점에서 일정 두께 구간에서 성능이 안정적으로 나타나는 경우가 있습니다. 다만 두께를 올리면 내부 응력과 균열 리스크가 함께 커질 수 있어 목표 환경과 공정 능력을 함께 고려하는 편이 좋습니다.

니켈 하지 도금이 전기접점 표면에 부적합할 수 있는 이유는 무엇인가요?

니켈은 구리 대비 비저항이 높아, 고전도성이 최우선인 접촉면에서는 전기적 손실과 발열 관점의 고려가 필요합니다. 이런 경우 니켈은 하지층으로 쓰되, 최종 접촉면은 은·금 등 요구 특성에 맞는 마감층으로 분리 설계하는 흐름이 일반적입니다.

복잡 형상에서 도금이 얼룩지거나 두께가 들쑥날쑥한 이유는 무엇인가요?

전류 분포가 위치별로 달라지면 과도금/박도금 구역이 생겨 균일성이 흔들릴 수 있습니다. 지그 설계, 음극/양극 배치, 펄스 도금 적용 여부가 두께 분산에 영향을 주는 경우가 많습니다.

무전해 니켈(EN)과 전해 니켈은 어떻게 구분해 선택하나요?

무전해 니켈은 전류 의존성이 낮아 복잡 형상에서도 균일한 침착이 비교적 유리할 수 있습니다. 전해 니켈은 생산성/조건 제어 관점에서 장점이 있으며, 최종 요구 성능과 형상 난이도에 따라 선택이 달라질 수 있습니다.

하지 도금에서 내부 응력은 왜 문제로 다뤄지나요?

내부 응력이 높아지면 미세 균열, 박리, 변형 같은 형태로 장기 내구성에 영향을 줄 수 있습니다. 욕액 조성, 온도, pH, 전류 밀도, 펄스 조건이 응력과 연동되므로 공정 창 관리가 중요해집니다.

전처리에서 가장 흔한 접착 불량 원인은 무엇인가요?

유분·산화막·이물질 잔류가 대표적이며, 표면 활성화가 부족하면 박리나 기공이 먼저 나타날 수 있습니다. 세정 단계 간 세척수 관리와 건조 조건도 재오염을 만들 수 있어 공정 흐름 전체로 관리하는 편이 좋습니다.

관련 주제 확장

1) 니켈 하지층은 ‘중간 금속’이 아니라 계면 설계입니다

구리와 최종 도금층 사이에서 니켈은 결합 안정성과 확산 제어의 역할을 동시에 가질 수 있습니다. 계면이 불안정하면 박리, 변색, 국부 부식이 빠르게 나타날 수 있어, 니켈층을 코팅 시스템의 기반층으로 보는 접근이 유리합니다. 이 관점에서는 두께뿐 아니라 결합 초기 조건(전처리·스트라이크)이 핵심 변수로 남습니다.

2) 두께 설계는 내식성과 응력 사이의 균형 문제입니다

두께가 증가하면 장벽성이 좋아지는 방향으로 작동할 수 있지만, 동시에 내부 응력 축적 가능성도 커질 수 있습니다. 따라서 목표 환경(염수, 습열, 마찰 조건)과 검사 항목(기공, 박리, 균열)을 먼저 정의한 뒤 두께 구간을 설정하는 흐름이 안정적입니다. 양산에서는 공정 능력과 두께 분산까지 함께 관리해야 품질 편차를 줄일 수 있습니다.

3) 전기적 요구가 있는 부품은 ‘하지층’과 ‘접촉면’을 분리해 봅니다

니켈은 방청·내마모·계면 안정화에는 유리하지만, 고전도 접촉면에서는 최적이 아닐 수 있습니다. 전기접점이나 단자류는 니켈을 하지층으로 두고, 접촉면은 은·금 등 요구 특성에 맞는 최종층으로 설계하는 방식이 자주 쓰입니다. 이런 분리 설계는 접촉저항 변동과 장기 신뢰성 관리에 도움이 되는 경우가 있습니다.

4) 균일 도금은 전류 분포와 지그 설계에서 시작됩니다

동일 조건이라도 형상과 배치에 따라 전류 밀도 편차가 커질 수 있고, 이는 두께 불균일과 얼룩으로 나타날 수 있습니다. 펄스 도금은 응력 완화와 균일성 개선에 활용되기도 하며, 지그/치구 설계와 함께 고려할 때 효과가 커질 수 있습니다. 복잡 형상에서는 무전해 니켈을 대안으로 검토하는 흐름도 실무적으로 의미가 있습니다.

전기접점과 표면 마감층 선택의 흐름은 전기 접점 영역의 소재·표면처리 문맥과 함께 읽으면 이해가 쉬워집니다. 공정 변동과 검사 항목을 체계화하려면 품질기준 페이지의 측정·판정 흐름과 연결해 정리하는 방식도 유용합니다.