워터펌프 압력 스위치 전기접점

워터펌프 압력 스위치의 개요 및 작동 원리

워터펌프 압력 스위치(water pump pressure switch)는 수계 시스템, 특히 우물이나 지하수 펌프 시스템에서 필수적인 장치로, 수압을 감지하여 펌프의 작동을 자동으로 제어하는 역할을 합니다.

이 스위치는 수압이 미리 설정된 임계값(예: cut-in 및 cut-out 압력)에 도달할 때 전기 회로를 개폐함으로써 펌프의 온/오프를 관리합니다.

일반적으로 펌프 시스템에서 사용되며, 압력 탱크와 함께 작동하여 안정적인 수압을 유지합니다.

기계식 압력 스위치는 물리적 접촉을 통해 신호를 생성하는 반면, 전자식 스위치는 직접 접촉 없이 압력을 판독합니다.

이러한 스위치는 유체, 공기 또는 가스의 압력이 사전 설정된 수준에 도달할 때 활성화되는 장치로, 펌프 시스템의 효율성과 안전성을 보장합니다.

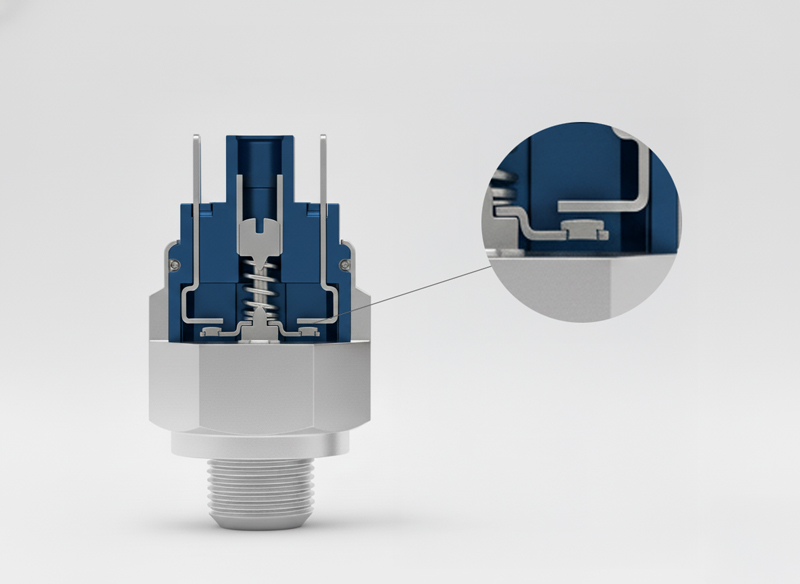

압력 스위치의 기본 작동 원리는 압력 변화에 따라 다이어프램(diaphragm)이나 피스톤(piston)이 움직이는 것입니다.

다이어프램은 압력에 의해 변형되며, 이는 스프링 시스템을 통해 전기 접점(electrical contacts)으로 전달됩니다.

예를 들어, 수압이 cut-in 압력(예: 30 psi) 이하로 떨어지면 스위치가 접점을 닫아 펌프를 가동시키고, cut-out 압력(예: 50 psi)에 도달하면 접점을 열어 펌프를 정지시킵니다.

이 과정에서 스프링의 캘리브레이션(calibration)이 중요하며, 압력이 설정값에 도달할 때 다이어프램이 스프링을 압축하거나 이완시켜 접점을 개폐합니다.

기계식 스위치의 경우, 물리적 움직임이 직접 접점을 작동시키지만, 전자식 스위치는 센서를 통해 압력을 감지하고 릴레이를 제어합니다.

이러한 원리는 1930년대부터 자동 펌프 제어 시스템에서 사용되어 왔으며, 현대 시스템에서는 PLC(Programmable Logic Controller)와 통합되어 더 정밀한 제어를 제공합니다.

압력 스위치의 주요 구성

워터펌프 압력 스위치는 여러 구성 요소로 이루어지며, 그 중 핵심은 압력 감지부(다이어프램 또는 피스톤), 스프링 메커니즘, 그리고 전기 접점입니다.

다이어프램은 고무 또는 금속 재질로 만들어져 압력을 기계적 움직임으로 변환하며, 이는 스프링을 통해 접점으로 전달됩니다.

스프링은 압력 임계값을 조정할 수 있도록 설계되어 있으며, 일반적으로 나사나 레버를 통해 캘리브레이션됩니다.

특히 전기 접점은 스위치의 신뢰성을 결정짓는 부분으로, 압력 변화에 따라 회로를 개폐하는 역할을 합니다.

접점은 일반적으로 은(silver) 합금이나 은-금속 산화물(silver-metal oxide)로 구성되며, 이는 전기 전도성과 내구성을 고려한 선택입니다.

접점은 고정 접점(fixed contacts)과 이동 접점(movable contacts)으로 나뉘며, 압력이 증가할 때 이동 접점이 고정 접점과 접촉하여 회로를 닫습니다.

이 접점의 설계는 아크(arc) 발생을 최소화하기 위해 중요하며, 아크는 접점이 열릴 때 발생하는 고온 방전으로 접점을 손상시킬 수 있습니다.

전기 접점의 재료와 설계

압력 스위치의 전기 접점은 높은 전기 전도성, 내식성, 그리고 기계적 내구성을 요구합니다.

일반적인 재료로는 은-니켈(silver-nickel), 은-텅스텐(silver-tungsten) 사용되며, 이는 아크 저항성과 마모 저항성을 높이기 위함입니다.

예를 들어, 은-금속 산화물은 아크 에너지를 분산시켜 접점의 수명을 연장합니다.

접점 표면은 미세한 요철(roughness)이 존재하며, 이는 접촉 저항(contact resistance)을 증가시킬 수 있으므로, 표면 처리를 통해 최소화합니다.

접촉 저항은 표면 필름(oxide layers), 불순물, 그리고 접촉 압력에 의해 영향을 받으며, Holm의 이론에 따라 접촉 영역(a-spot)의 크기와 재료의 전기 저항률에 비례합니다.

접점 모양(평면, 범프형, 원형)은 접촉 저항에 영향을 미치며, 평면 접점은 더 낮은 저항을 제공하지만 마모가 빠를 수 있습니다.

전기 접점의 실패 모드와 문제점

전기 접점의 주요 실패 모드는 아크 발생, 접촉 저항 증가, 마모(wear), 및 산화(oxidation)입니다.

아크는 접점이 분리될 때 발생하며, 고온으로 인해 접점 표면이 용융되거나 증발할 수 있습니다.

이는 특히 저전류 스위치에서 문제되며, 아크-글로우 전이(arc-to-glow transition)가 회로 매개변수와 재료에 따라 달라집니다.

예를 들어, 접점 분리 시 아크 지속 시간이 길어지면 접점의 파괴가 가속화됩니다.

접촉 저항 증가의 원인은 표면 오염(dust, corrosion)과 기계적 마모로, 이는 전력 소비 증가와 온도 상승을 초래합니다.

연구에 따르면, 접촉 압력이 낮을수록 저항이 증가하며, AgSnO2 재료의 경우 경도가 73.7 HV로 측정되어 내구성이 높지만,

표면 거칠기가 0.1~1 μm 범위에서 저항이 변동합니다.

또한, 고에너지 아크 결함(high energy arcing fault)은 스위치기어에서 압력 및 온도 급증을 유발하며, 절연 실패나 외부 오염으로 인해 발생합니다.

Overview and Operating Principle of Water Pump Pressure Switch

A water pump pressure switch is an essential device in water systems, especially in well or groundwater pumping systems, that detects water pressure and automatically controls the pump’s operation.

This switch manages the on/off state of the pump by opening or closing the electrical circuit when the pressure reaches pre-set thresholds (e.g., cut-in and cut-out pressure).

It is generally used in pump systems and operates together with a pressure tank to maintain stable water pressure.

Mechanical pressure switches generate signals through physical contact, while electronic types read pressure without direct contact.

Such switches are activated when the pressure of liquid, air, or gas reaches a preset level, ensuring the efficiency and safety of pump systems.

The basic operating principle of a pressure switch is based on the movement of a diaphragm or piston according to pressure changes.

The diaphragm deforms under pressure, and this motion is transmitted to the electrical contacts through a spring system.

For example, when the pressure falls below the cut-in pressure (e.g., 30 psi), the switch closes the contact to start the pump, and when it reaches the cut-out pressure (e.g., 50 psi), the switch opens the contact to stop the pump.

In this process, the calibration of the spring is crucial.

When the pressure reaches the set value, the diaphragm compresses or releases the spring to open or close the contact.

In mechanical switches, physical motion directly actuates the contacts, whereas electronic switches use sensors to detect pressure and control the relay.

This principle has been used in automatic pump control systems since the 1930s, and modern systems integrate it with PLCs (Programmable Logic Controllers) for more precise control.

Main Components of the Pressure Switch

A water pump pressure switch consists of several components, the key ones being the pressure-sensing element (diaphragm or piston), spring mechanism, and electrical contacts.

The diaphragm, made of rubber or metal, converts pressure into mechanical movement, which is transmitted to the contacts through the spring.

The spring is designed to allow adjustment of the pressure threshold and is typically calibrated using a screw or lever.

In particular, the electrical contact is the most critical part determining the reliability of the switch, as it opens and closes the circuit in response to pressure changes.

Contacts are generally made of silver alloys or silver-metal oxides to ensure electrical conductivity and durability.

Contacts are divided into fixed and movable types, and as pressure increases, the movable contact touches the fixed contact to close the circuit.

The design of the contact is important to minimize arc generation, which occurs when the contact opens and can damage the contact surface due to high-temperature discharge.

Materials and Design of Electrical Contacts

The electrical contacts of a pressure switch require high electrical conductivity, corrosion resistance, and mechanical durability.

Common materials include silver-nickel and silver-tungsten alloys, chosen for their arc resistance and wear resistance.

For example, silver-metal oxide distributes arc energy and extends the contact’s lifespan.

The contact surface has microscopic roughness, which can increase contact resistance; thus, surface treatment is applied to minimize it.

Contact resistance is affected by oxide layers, impurities, and contact pressure, and according to Holm’s theory, it is proportional to the size of the contact area (a-spot) and the material’s electrical resistivity.

The shape of the contact (flat, bump, or rounded) also affects contact resistance.

Flat contacts offer lower resistance but may wear out faster.

Failure Modes and Problems of Electrical Contacts

The main failure modes of electrical contacts are arc generation, increased contact resistance, wear, and oxidation.

Arcing occurs when the contacts separate and can cause the surface to melt or evaporate due to high temperature.

This is especially problematic in low-current switches, where the arc-to-glow transition depends on circuit parameters and material properties.

For example, prolonged arcing during contact separation accelerates contact degradation.

An increase in contact resistance is caused by surface contamination (dust, corrosion) and mechanical wear, leading to higher power loss and temperature rise.

Studies show that lower contact pressure increases resistance.

For example, AgSnO2 material has a hardness of 73.7 HV, offering high durability, but resistance fluctuates within a surface roughness range of 0.1–1 μm.

High-energy arcing faults in switchgear can also cause sudden rises in pressure and temperature due to insulation failure or external contamination.