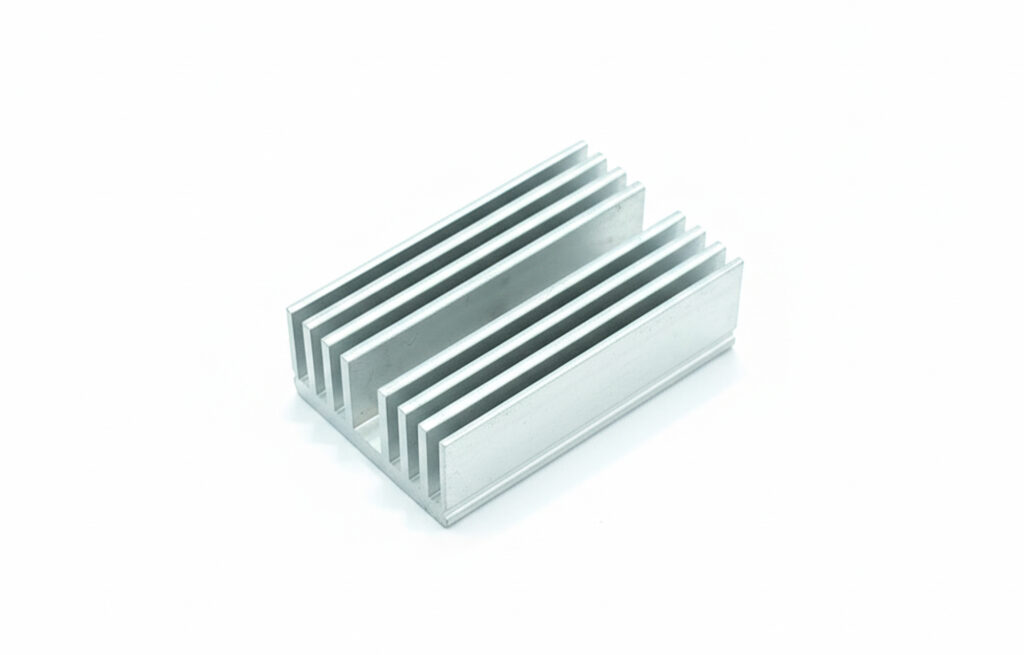

MCT 정밀 가공을 활용한 알루미늄 방열판 히트싱크

압출 기반의 직선 핀형 방열판(히트싱크)은 고출력 전자기기, LED 조명, 전력 변환 장치 등에서 널리 사용되는 열 관리 부품입니다. 이러한 히트싱크를 고정밀·고효율로 구현하기 위해 MCT(Machining Center Technology) 기반 정밀 가공으로 히트싱크를 제작합니다. 특히, MCT 가공은 기존 압출 공정의 한계(핀 높이·간격 제약, 형상 자유도 부족)를 극복하면서도 대량 생산이 가능한 방식으로, 고성능 열 방출 설계에 적합합니다.

MCT 히트싱크 제조의 주요 기술

고품질 MCT 히트싱크를 생산하려면 다음 요소들이 필수적입니다. 이러한 요구사항은 MCT 가공의 고속성과 정밀성을 보장하며, 제조 과정에서 발생할 수 있는 오차를 최소화합니다:

- 고속·고정밀 스핀들 제어: 15,000~24,000 RPM 범위의 스핀들 속도와 진동 억제 기술을 적용합니다. 이는 알루미늄의 연성 재질 특성을 고려해 절삭 시 발생하는 부하를 효과적으로 분산합니다.

- 5축 동시 제어 능력: 복잡한 핀 배열과 베이스 형상 동시 가공을 위한 다축 제어 시스템을 활용합니다. 이 기술은 3축 가공 대비 생산 효율을 40% 이상 향상시킬 수 있습니다.

- 열 변형 최소화 기술: 절삭열로 인한 알루미늄 변형을 억제하기 위한 냉각 윤활 시스템 및 공구 경로 최적화 알고리즘을 도입합니다. 특히, 고속 가공 시 열 축적을 방지하는 것이 핵심입니다.

- 표면 조도 관리: 핀 표면 거칠기 Ra 0.8~1.6μm 수준을 유지하여 공기 흐름 저항을 최소화합니다. 이는 열전달 효율을 직접적으로 영향을 미치는 요소입니다.

- 자동화 툴 체인지 및 팔레트 시스템: 생산성 향상을 위한 고속 공구 교환 및 다중 작업 대응 기능을 갖춥니다. 이 시스템은 대량 주문 시 작업 중단 시간을 줄여 전체 공정 속도를 높입니다.

- 재료 특성 고려: 알루미늄 합금의 열팽창 계수(약 23×10^-6 /K)를 반영한 가공 파라미터 조정이 필요합니다. 이는 장기적인 내구성을 보장합니다.

MCT 기반 히트싱크 제조 공정 흐름

1. 재료 선정 및 준비

- 주재료: 열전도율 180~220 W/m·K 수준의 알루미늄 합금(대표적으로 A6061, A6063)을 사용합니다. 이 합금은 가공성과 내식성이 우수합니다.

- 형태: 압출 빌렛 또는 판재 블록을 사용하며, 초기 크기를 설계 치수에 맞춰 조정합니다.

- 전처리: 표면 산화물 제거 및 정밀 절단으로 가공 여유를 확보합니다. 이 단계에서 재료의 균일성을 검사하여 불량을 사전 차단합니다.

2. 설계 및 CAM 프로그래밍

- 열 유체 해석(CFD)을 통한 핀 간격, 높이, 두께 최적화 작업을 수행합니다. 예를 들어, 핀 간격을 2~5mm로 조정하여 대류 열전달을 최대화합니다.

- CAM 소프트웨어를 활용한 고속 가공 경로 생성(트로코이드 밀링, 잔삭 최소화)을 진행합니다. 이 과정에서 시뮬레이션을 통해 공구 파손 위험을 예측합니다.

- 공구 선정: 초경 엔드밀(φ3~φ10), 볼 엔드밀(표면 마감용)을 선택하며, 공구 수명을 고려한 교체 주기를 설정합니다.

3. MCT 정밀 가공

- 러핑(Roughing): 대량 재료 제거를 위한 고속·고이송 가공(이송 속도 5,000~10,000 mm/min)을 적용합니다. 이 단계에서 80% 이상의 재료를 제거합니다.

- 스키빙(Skiving) 공정 통합: 얇은 핀(두께 0.3~1.0mm)을 연속 절삭으로 형성합니다. 단일 공구로 베이스와 핀을 동시에 가공 가능하며, 이는 생산 시간을 단축합니다.

- 세미 피니싱 및 피니싱: 공차 ±0.01~0.02mm 수준으로 마무리하며, 표면 조도 관리를 강조합니다. 이 과정에서 미세 조정으로 열 방출 면적을 최적화합니다.

- 특징: 압출 공정 대비 핀 높이/간격 비율(L/D)을 15 이상으로 확대 가능하며, 복잡한 내부 채널 추가도 용이합니다.

4. 후처리 공정

- 아노다이징(양극 산화 처리): 부식 방지 및 복사율 향상(검정 아노다이징 시 ε ≈ 0.85)을 위해 적용합니다. 코팅 두께를 10~20μm로 제어합니다.

- 표면 샌드블라스팅 또는 브러싱: 공기 난류 촉진으로 대류 열전달 계수를 증가시킵니다. 이는 자연 대류 환경에서 효과적입니다.

- 선택적 코팅: 그래핀 또는 세라믹 코팅으로 열전도율을 추가 개선하며, 고온 환경 적응성을 높입니다.

5. 품질 평가

- 치수 검사: 3D CMM으로 핀 높이 균일도, 평행도 측정을 실시합니다. 허용 오차를 초과할 경우 재가공합니다.

- 열 성능 평가: 풍동 테스트를 통한 열 저항(Rth) 측정을 수행합니다. 목표 값(예: 0.3~0.5°C/W)을 달성 여부를 확인합니다.

- 표면 검사: 현미경 및 조도계로 Ra 값을 확인하며, 비파괴 검사(X-레이)를 추가로 적용합니다.

- 추가 평가: 내구성 테스트(진동, 열 사이클)를 통해 장기 안정성을 검증합니다.

| 공정 유형 | 최대 핀 높이/두께 비율 (L/t) | 공차 수준 | 형상 자유도 | 표면 조도 (Ra) | 생산성 (개/h) | 적용 분야 예시 | 추가 장점/단점 |

|---|---|---|---|---|---|---|---|

| 압출 + 크로스 컷 | 8~10 | ±0.1mm | 낮음 | 3.2~6.3μm | 높음 | 일반 LED, 저출력 인버터 | 비용 저렴하나 형상 제약 큼 |

| 다이 캐스팅 | 6~8 | ±0.15mm | 중간 | 1.6~3.2μm | 중간 | 자동차 부품 | 대량 생산 적합하나 표면 거칠음 |

| 본딩 핀 | 12~15 | ±0.05mm | 높음 | 0.8~1.6μm | 낮음 | 고성능 CPU 쿨러 | 유연하나 접합 강도 관리 필요 |

| 스키빙 전용 | 15~20 | ±0.02mm | 중상 | 0.4~0.8μm | 중간 | 서버, 고밀도 전력 모듈 | 고밀도 핀 가능하나 장비 의존적 |

| MCT 정밀 가공 | 20 이상 | ±0.01mm | 높음 | 0.8~1.6μm | 중상 | 고출력 IGBT, EV 인버터, 5G 기지국 | 다축 제어로 커스터마이징 우수하나 초기 투자 높음 |

MCT 가공은 핀 높이 비율과 정밀도 면에서 압출 공정을 크게 상회하며, 스키빙 공정과 유사한 표면 품질을 유지하면서도 복잡한 베이스 형상(관통 홀, 나사산 등)을 자유롭게 추가할 수 있습니다. 또한, 후속 공정과의 연계가 용이하여 전체 제조 비용을 최적화합니다.

MCT 정밀 가공은 알루미늄 히트싱크의 열 방출 성능을 극대화하는 데 가장 균형 잡힌 제작 방식이며 압출 공정의 경제성과 스키빙 공정의 고성능을 동시에 확보할 수 있습니다. 지속적인 스핀들 기술 발전과 CAM 소프트웨어 고도화로 MCT 기반 히트싱크는 고출력 전자기기 열 관리의 표준 제조 방식이며, 에너지 효율 규제가 강화되는 산업 환경에서 신뢰성 높은 생산 제품은 경쟁 우위를 확보할 수 있을 것입니다.

MCT-Based Straight Fin Heat Sink Manufacturing

Extrusion-based straight fin heat sinks are widely used thermal management components in high-power electronic equipment, LED lighting systems, and power conversion devices.

To achieve higher precision, improved thermal performance, and greater design flexibility, these heat sinks are increasingly manufactured using MCT (Machining Center Technology).

MCT-based precision machining overcomes the inherent limitations of conventional extrusion processes—such as restrictions on fin height, spacing, and overall geometry—while maintaining scalability suitable for mass production. This makes MCT an optimal solution for advanced heat dissipation designs in high-performance applications.

Key Technologies in MCT Heat Sink Manufacturing

Producing high-quality MCT heat sinks requires the integration of advanced machining technologies and strict process control. The following elements are critical to achieving both precision and productivity:

High-Speed, High-Precision Spindle Control

Spindle speeds in the range of 15,000–24,000 RPM, combined with vibration suppression technologies, are applied to accommodate the ductile nature of aluminum alloys and distribute cutting loads efficiently during high-speed machining.

Simultaneous 5-Axis Machining Capability

Multi-axis control enables the simultaneous machining of complex fin arrays and base geometries. Compared to conventional 3-axis machining, this approach can improve production efficiency by more than 40 percent while maintaining dimensional accuracy.

Thermal Deformation Minimization

Advanced cooling and lubrication systems, along with optimized tool paths, are used to suppress deformation caused by cutting heat. Preventing thermal accumulation is particularly critical during high-speed operations.

Surface Roughness Control

Maintaining a surface roughness of Ra 0.8–1.6 μm on fin surfaces reduces airflow resistance and directly enhances convective heat transfer efficiency.

Automated Tool Change and Pallet Systems

High-speed tool changers and multi-pallet systems minimize downtime and improve throughput, making the process suitable for high-volume production with consistent quality.

Material Property Optimization

Machining parameters are adjusted based on the thermal expansion coefficient of aluminum alloys (approximately 23 × 10⁻⁶ /K), ensuring long-term dimensional stability and durability.

MCT-Based Heat Sink Manufacturing Process Flow

1. Material Selection and Preparation

Aluminum alloys with thermal conductivity in the range of 180–220 W/m·K, such as A6061 and A6063, are commonly used due to their excellent machinability and corrosion resistance.

Extruded billets or solid aluminum blocks are prepared according to design dimensions, followed by oxide removal and precision cutting to secure sufficient machining allowance and material uniformity.

2. Design Optimization and CAM Programming

Computational Fluid Dynamics (CFD) analysis is performed to optimize fin spacing, height, and thickness. Typical fin spacing ranges from 2 to 5 mm to maximize convective heat transfer.

CAM software is used to generate high-speed machining paths, including trochoidal milling strategies and minimized rest machining. Tool breakage risks are verified through simulation prior to production.

Cutting tools typically include carbide end mills (φ3–φ10) and ball end mills for surface finishing, with predefined tool life management.

3. Precision MCT Machining

Roughing operations remove more than 80 percent of the material using high-speed, high-feed machining with feed rates of 5,000–10,000 mm/min.

Integrated skiving processes enable the formation of thin fins with thicknesses ranging from 0.3 to 1.0 mm through continuous cutting. This allows simultaneous machining of fins and base surfaces with a single tool, significantly reducing cycle time.

Semi-finishing and finishing operations achieve dimensional tolerances of ±0.01–0.02 mm while maintaining controlled surface quality. Compared to extrusion, fin height-to-spacing ratios (L/D) greater than 15 are achievable, and complex internal channels can be added with ease.

4. Post-Processing

Anodizing is applied to improve corrosion resistance and enhance radiative heat dissipation. Black anodizing, with an emissivity of approximately 0.85, is commonly used, with coating thickness controlled between 10 and 20 μm.

Surface treatments such as sandblasting or brushing are optionally applied to promote airflow turbulence and increase convective heat transfer in natural convection environments.

For demanding thermal conditions, optional graphene or ceramic coatings may be applied to further enhance thermal conductivity and high-temperature performance.

5. Quality Evaluation

Dimensional inspections are conducted using 3D CMM systems to verify fin height uniformity and parallelism. Components exceeding tolerance limits are reprocessed.

Thermal performance is evaluated through wind tunnel testing, measuring thermal resistance (Rth) to confirm target values, typically in the range of 0.3–0.5 °C/W.

Surface roughness is verified using profilometers, and non-destructive testing such as X-ray inspection may be applied when required.

Additional durability tests, including vibration and thermal cycling, are conducted to ensure long-term reliability.

Comparison of Heat Sink Manufacturing Processes

| Process Type | Max Fin Height-to-Thickness Ratio (L/t) | Tolerance | Design Flexibility | Surface Roughness (Ra) | Productivity (pcs/h) | Typical Applications | Advantages / Limitations |

|---|---|---|---|---|---|---|---|

| Extrusion + Cross Cut | 8–10 | ±0.1 mm | Low | 3.2–6.3 μm | High | General LED, low-power inverters | Cost-effective, limited geometry |

| Die Casting | 6–8 | ±0.15 mm | Medium | 1.6–3.2 μm | Medium | Automotive components | Suitable for mass production, rougher surface |

| Bonded Fin | 12–15 | ±0.05 mm | High | 0.8–1.6 μm | Low | High-performance CPU coolers | Flexible design, bonding strength control required |

| Dedicated Skiving | 15–20 | ±0.02 mm | Medium-High | 0.4–0.8 μm | Medium | Servers, high-density power modules | High fin density, equipment-dependent |

| MCT Precision Machining | 20+ | ±0.01 mm | High | 0.8–1.6 μm | Medium-High | High-power IGBT, EV inverters, 5G base stations | Excellent customization, higher initial investment |

Conclusion

MCT precision machining significantly surpasses conventional extrusion in terms of fin height ratio and dimensional accuracy, while delivering surface quality comparable to skiving processes.

It also allows the seamless integration of complex base features such as through-holes and threaded sections, enabling greater design freedom and efficient downstream processing.

By balancing performance, flexibility, and production efficiency, MCT-based heat sink manufacturing represents one of the most optimized approaches for high-performance aluminum heat sinks. With ongoing advancements in spindle technology and CAM software, MCT heat sinks are becoming a standard solution for thermal management in high-power electronic systems, offering reliable performance in increasingly energy-regulated industrial environments.