CNC 가공 MCT 제작 피아노 브라켓 부품

제주도 어느 노신사분의 부품 의뢰

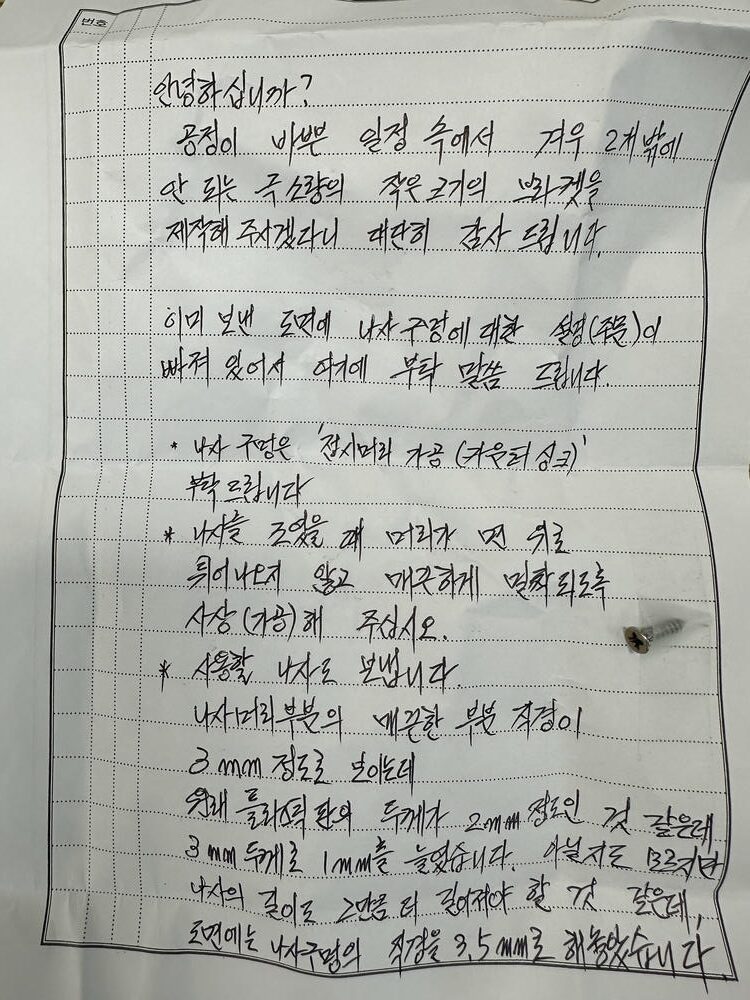

제주도에서 온 편지

제주에 계신 한 노신사분께서 연락을 주셨습니다.

의뢰하신 제품은 오랫동안 소중히 간직해 오신 피아노에 사용되는 브라켓이었습니다. 꼭 수리하며 계속 곁에 두고 싶은 애장품이었기에 저희에게 도움을 요청해 주셨습니다.

CNC MCT 부품 가공

사실 CNC는 Computer Numerical Control, 즉 컴퓨터 수치 제어 가공 방식으로, 캐드 도면이 준비되어 있다면 비교적 수월하게 작업이 가능합니다. 저희 역시 캐드 도면을 전달받아 견적을 산출하고 가공을 진행하는 이러한 방식에 익숙합니다.

하지만 이번 작업은 달랐습니다. 너무나 젠틀하신 노신사분의 애장품에 대한 마음이 고스란히 전해졌고, 이익을 떠나 단순한 가공 그 이상의 의미를 지니고 있었습니다.

추억이 담긴 오래된 악기의 한 부분을 다시 살려내는 일이었기에, 저희에게도 이는 부품을 만드는 작업이 아니라 그 안에 담긴 시간과 기억을 함께 다루는 과정이었습니다.

세월의 흔적이 묻어나는 도면 없는 부품, 손으로 그린 시간

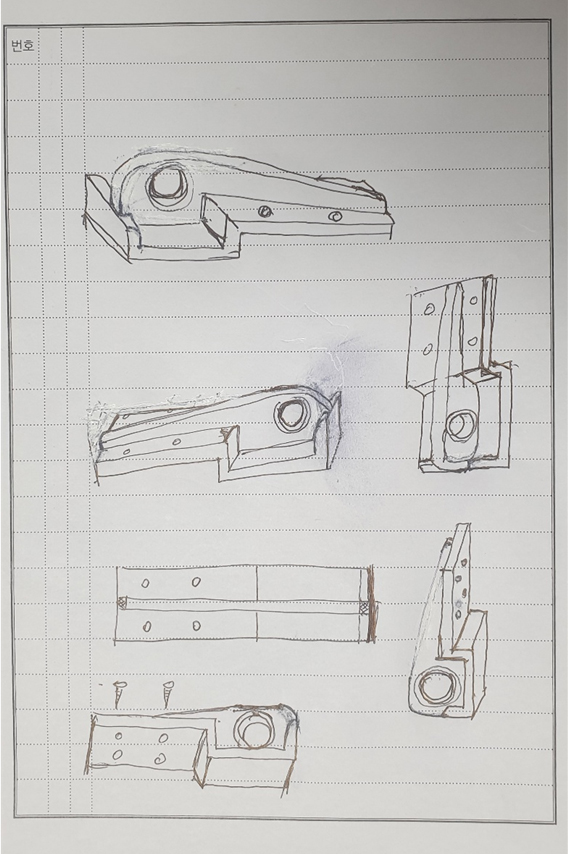

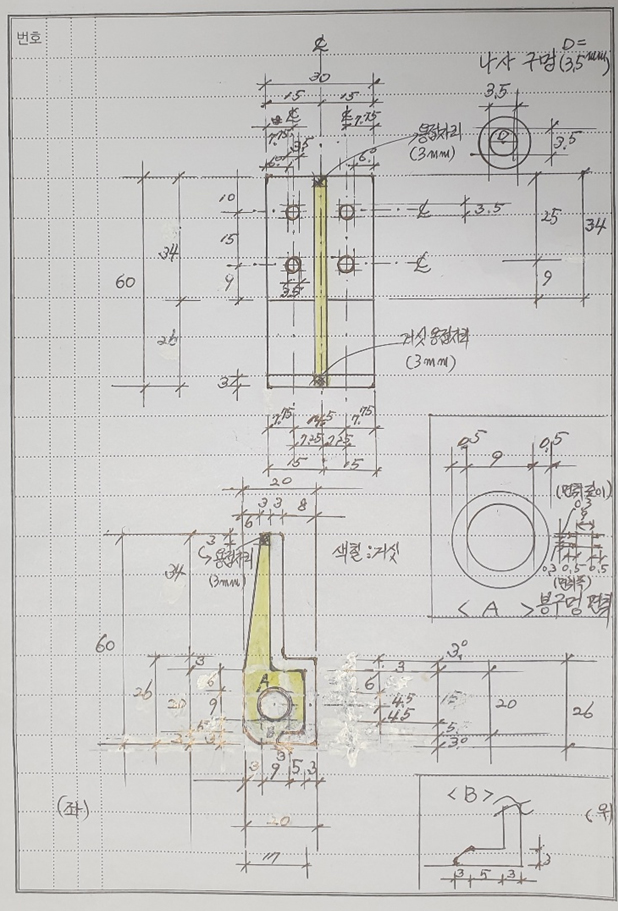

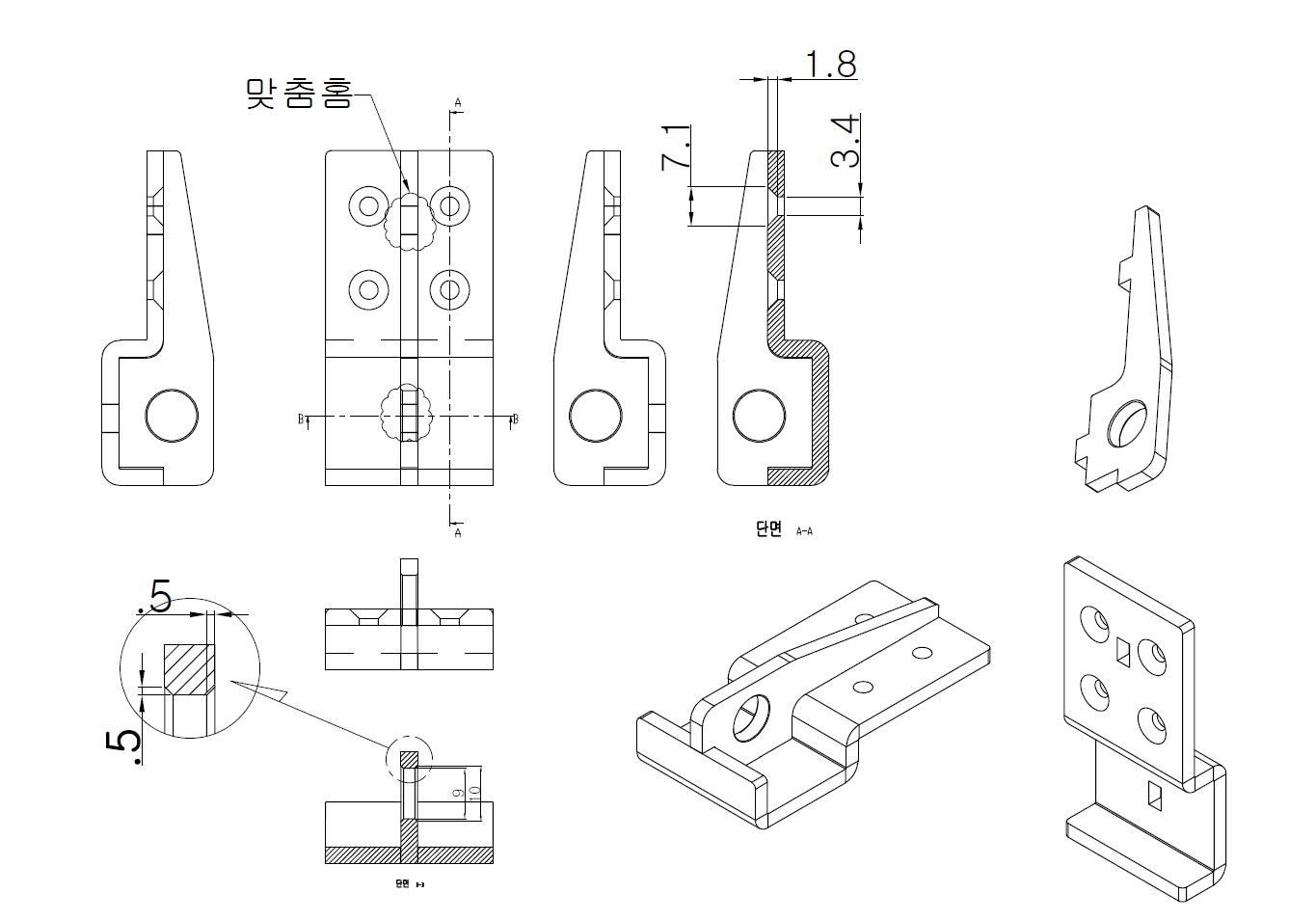

우선 가장 큰 문제는 도면이 없다는 점이었습니다. 하지만 노신사분께서는 브라켓의 상태를 직접 촬영한 사진과 함께, 형태와 치수를 하나하나 손수 그린 도면을 준비해 저희에게 메일로 보내주셨습니다.

몇번이고 지웠다 그리고, 다시 고친 흔적들

몇 번이고 지웠다 다시 그린 자국, 화이트로 수정한 흔적들이 그대로 남아 있던 도면에서는 이 부품을 향한 오랜 애정과 노력이 고스란히 느껴졌습니다.

보내주신 도면을 보는 순간, 이 일이 일이 되더라도 이 노신사분께 꼭 브라켓을 다시 만들어 드리는 것이 도리라고 생각했습니다. 수량이나 단가의 문제가 아니라, 이러한 정성은 세월을 뛰어넘는 큰 가치를 지닌다고 느꼈기 때문입니다.

또한 절곡 구조, 링 구멍의 위치와 여유, 표면 마감, 용접에 이르기까지 세세하게 표시된 디테일에서 그에 담긴 깊은 감정까지 한 사람의 삶과 함께해 온 애장품임을 말해주고 있었습니다.

꾹꾹 눌러쓴 마음, 작업 전 과정으로 이어지다

그 꾹꾹 눌러쓴 마음은 작업 전 과정에 자연스럽게 전해졌고, 엔지니어 분들 역시 이 의뢰를 하나의 제품이 아닌 한 사람의 추억을 다루는 작업으로 받아들이게 되었습니다. 치수 하나, 공정 하나를 결정하는 순간마다 최대한 애장품의 마음을 존중하는 방향을 먼저 고민했고, 오래된 악기의 일부가 다시 제자리를 찾을 수 있도록 고심하였습니다.

최고의 엔지니어들이 함께하다

엔지니어분들 역시 이 작업을 단순한 ‘일’로 받아들이지 않았습니다. 손으로 그려진 도면 속에 담긴 시간과 마음을 이해했기에, 하나의 의뢰가 아니라 반드시 완성해야 할 책임으로 받아들였습니다.

도면의 선 하나, 치수 하나도 가볍게 넘기지 않고 실제 형상과 구조를 여러 차례 검토했습니다.

또한 요청하시는 부분 하나하나 세심하게 검증하여 실제 형상과 사용 환경을 여러 차례 치수를 정리했고, 오차 없이 구현될 수 있도록 정밀하게 CNC 수치로 변환해 나갔습니다.

피드백으로 완성되는 하나의 결과물

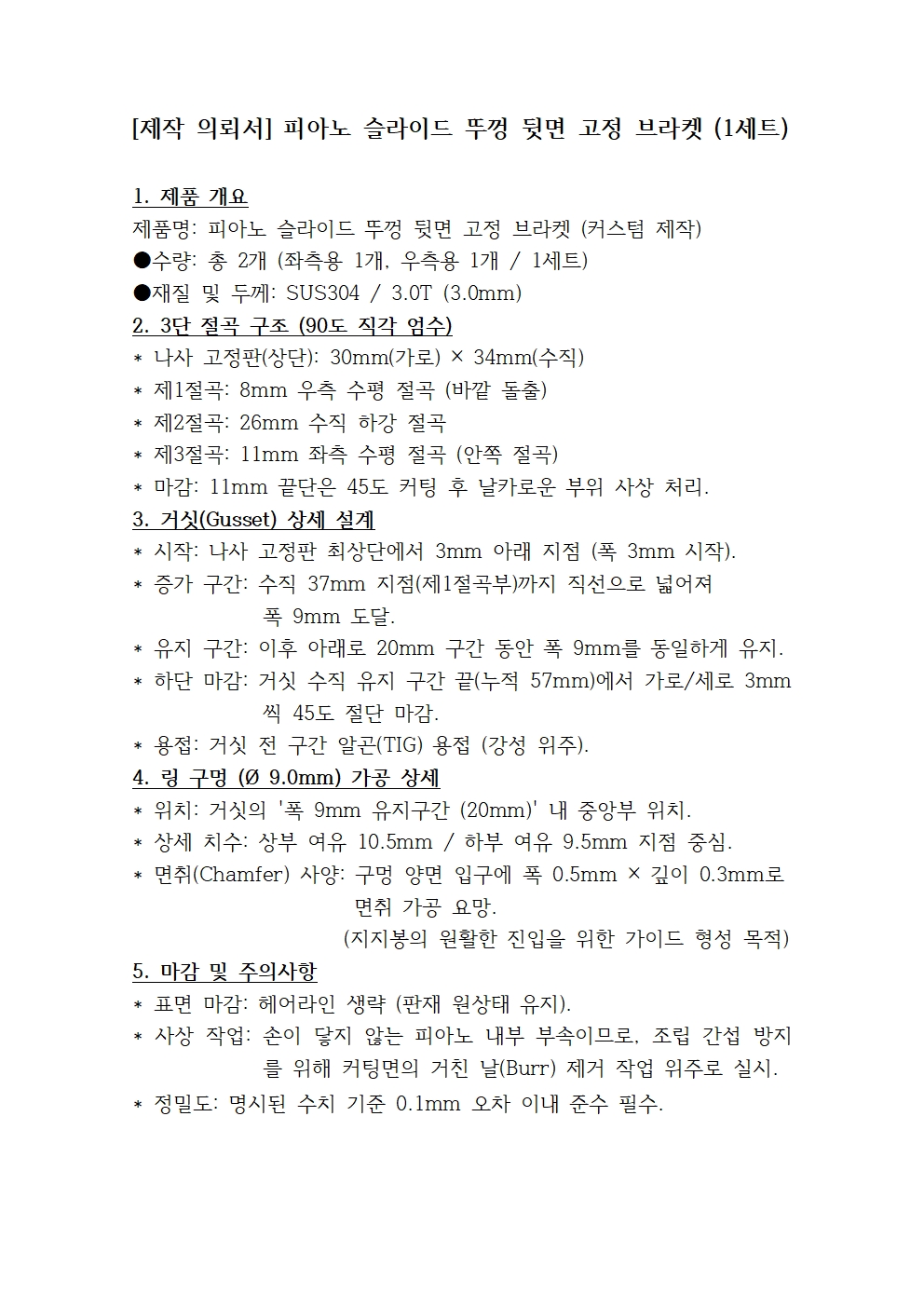

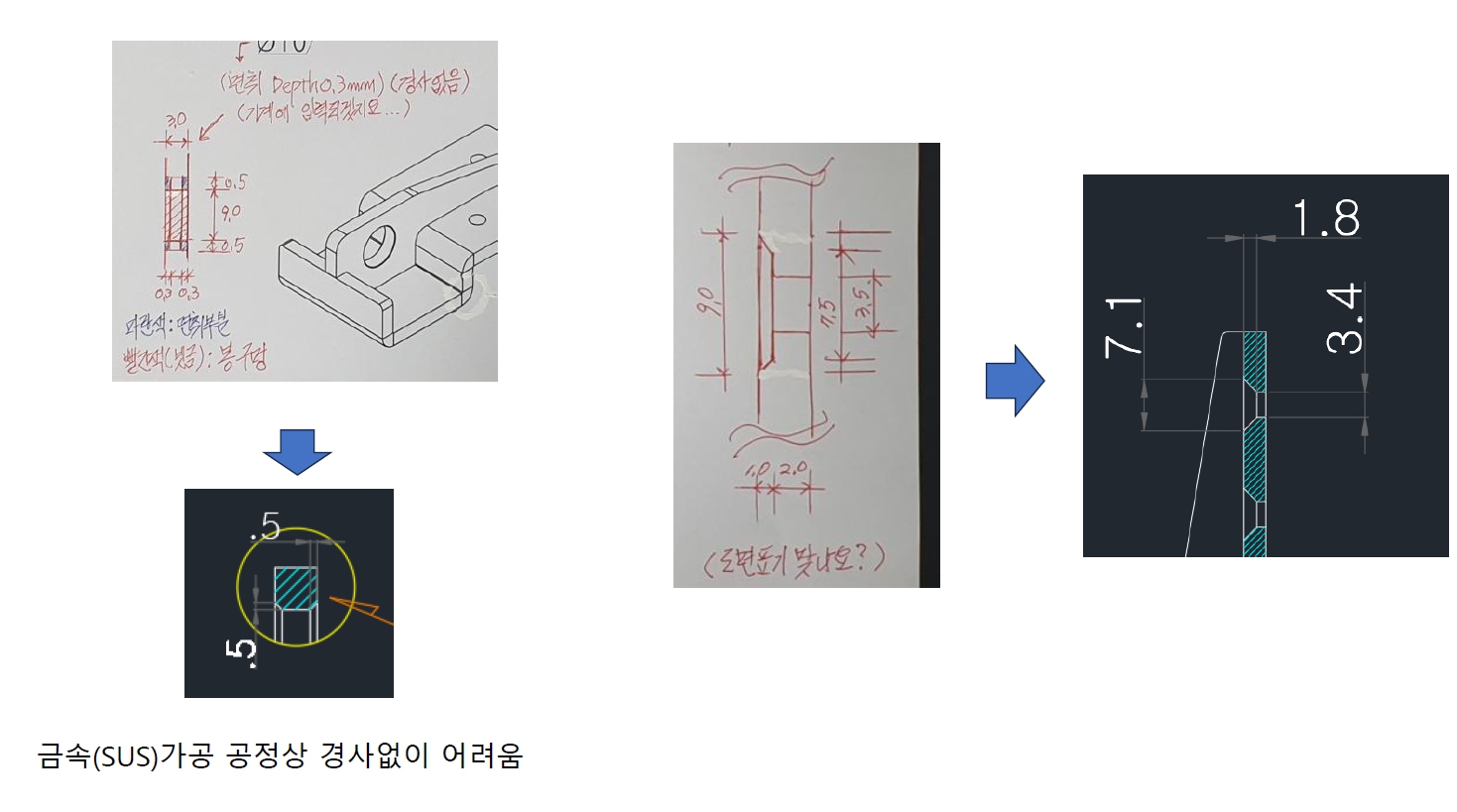

브라켓은 SUS304 스테인리스 재질로 제작되었으며, 구조상 알곤 용접 공정이 필수적인 부품이었습니다.

강도는 물론 외관 역시 중요한 요소였기에, 용접 비드가 과도하게 드러나지 않도록 전해 연마 마감 공정에 대한 검토가 함께 이루어졌습니다.

작업에 앞서 저희는 적용될 재질과 용접 방식, 그리고 마감 공정에 대해 제주에 계신 노신사분께 간단히 설명을 드렸고, 큰 방향에 대한 확인을 받은 후 제작을 진행했습니다.

정밀 가공 그 이상의 경험

이번 의뢰는 ID METAL에게도 오래 기억에 남을 작업이었습니다.

금속 부품 하나를 제작하는 일이 때로는 한 사람의 시간과 기억, 그리고 삶의 일부에 다시 숨을 불어넣는 일이 될 수 있다는 점을 다시 한 번 깊이 느끼게 해주었습니다.

가공의 정밀함만큼이나, 그 결과물이 누군가에게 지닐 수 있는 의미의 무게를 함께 고민해야 한다는 사실을 배운 시간이기도 했습니다.

기술은 손에서 시작되지만, 그 방향은 결국 사람의 마음에서 비롯된다는 것을 다시 한 번 확인한 작업이었습니다.

이러한 마음으로 작업에 임해준 엔지니어 분들께도 진심으로 감사의 인사를 전합니다.

CNC Machining (MCT) Piano Bracket Component

A Component Request from an Elderly Gentleman in Jeju

A Letter from Jeju

We received a message from an elderly gentleman living in Jeju.

The requested part was a bracket used in a piano he had cherished for many years. It was not something he wished to replace, but rather something he wanted to repair and continue to keep by his side. With that wish in mind, he reached out to us for assistance.

Even through the initial conversation, it was clear that this piano was far more than just an instrument. It carried memories, time, and personal history.

CNC MCT Component Machining

CNC stands for Computer Numerical Control, a machining method that allows relatively smooth production when proper CAD drawings are available.

We are well accustomed to receiving CAD files, calculating quotations, and proceeding with machining based on those drawings.

However, this project was different.

The gentleman’s sincere affection for his piano was clearly conveyed, and the request carried meaning far beyond profit or routine machining.

Restoring a small part of an old instrument filled with memories meant that this was not simply about manufacturing a component, but about carefully handling the time and memories embedded within it.

A Component Without Drawings, Time Drawn by Hand

The greatest challenge was the absence of formal drawings.

Instead, the gentleman carefully prepared hand-drawn sketches, detailing the shape and dimensions one by one, along with photographs of the existing bracket. These were sent to us via email.

They were not perfect drawings, but they were filled with intention.

Traces of Erasing, Redrawing, and Correcting

The sketches bore visible marks of repeated erasing, redrawing, and corrections made with white correction fluid.

Those traces spoke clearly of the long-standing care and effort he had devoted to this single component.

The moment we reviewed the drawings, we felt it was only right to recreate the bracket for him, regardless of whether it made sense as a job. This was not about quantity or unit price. The sincerity contained in those sketches held a value that transcended time.

From the bending structure to the position and tolerance of the ring holes, surface finish, and welding details, every element was carefully noted. It was evident that this was not just a metal part, but a treasured item that had accompanied a person throughout his life.

A Sincere Heart Carried Through the Entire Process

That sincerity naturally carried through every stage of the work.

Our engineers also approached this request not as a product, but as a task involving someone’s memories. With every dimension and every process decision, priority was given to respecting the original intent of the cherished instrument, ensuring that the old piano part could properly return to its place.

Engineers Working with a Shared Sense of Responsibility

The engineers involved did not treat this project as mere work.

Understanding the time and emotion embedded in the hand-drawn sketches, they accepted it not as a simple request, but as a responsibility that had to be fulfilled.

No line or dimension was taken lightly. The actual shape and structure were reviewed multiple times.

Each requested detail was carefully verified, dimensions were refined with consideration of real-world usage, and the drawings were translated into precise CNC numerical data to ensure accurate reproduction without error.

A Result Completed Through Communication and Feedback

The bracket was manufactured using SUS304 stainless steel, and due to its structure, argon welding was essential.

Both structural strength and appearance were critical, so the welding process was followed by careful consideration of electropolishing (electrolytic polishing) to minimize visible weld beads.

Before production began, we explained the selected material, welding method, and finishing process to the gentleman in Jeju, and proceeded only after confirming the overall direction.

An Experience Beyond Precision Machining

This project became a deeply memorable experience for ID METAL.

It reminded us that manufacturing a single metal component can sometimes mean restoring a part of someone’s time, memories, and life.

We learned once again that precision in machining must be matched by consideration for the meaning a finished product can hold for its owner.

Technology begins in the hands, but its direction is ultimately guided by the human heart.

We extend our sincere gratitude to the engineers who approached this work with such care and respect.

추가 정보

이 사례는 도면이 없는 상태에서 손그림 스케치와 사진을 기반으로 치수를 정리하고 공정을 설계해 완성한 기록입니다. 특히 CNC MCT 피아노 브라켓 가공처럼 재현 정밀도가 중요한 부품은 사용 환경과 결합 구조를 함께 검토하는 과정이 품질에 직접적인 영향을 줍니다. 소재, 용접, 마감까지 연결되는 흐름을 한 번에 이해할 수 있도록 핵심 정보를 정리했습니다.

핵심 포인트

- 도면 부재 상황에서 사진·손그림 스케치 기반으로 치수 체계 정리

- 절곡 구조, 구멍 위치/여유, 조립 방향 등 사용 환경 중심 검토

- CNC MCT 가공용 수치 데이터로 변환 전 반복 검증(오차·공차 확인)

- SUS304 스테인리스 적용 시 가공성과 변형 가능성 고려

- 구조상 알곤(티그) 용접 필요 시 강도와 외관을 함께 평가

- 용접 비드 노출을 줄이기 위한 전기 폴리싱(전기 연마) 마감 검토

- 소량/단품 제작은 커뮤니케이션과 피드백 루프가 완성도를 좌우

- 기존 부품의 목적 기능 유지(장착·지지·하중) 여부를 최우선 확인

FAQ

- 도면이 없어도 CNC MCT 가공이 가능한가요?

- 가능합니다. 다만 사진, 실물 치수, 스케치 등 기준 자료가 필요하며, 이를 기반으로 치수 체계를 정리한 뒤 가공 데이터로 변환합니다. 도면이 없을수록 검증 단계(조립 조건, 간섭, 공차)가 더 중요해집니다.

- 손그림 도면으로 치수를 정확하게 맞출 수 있나요?

- 손그림 자체가 최종 도면이 되기보다는, 치수 방향성과 기준면을 잡는 출발점이 됩니다. 사진과 구조 검토를 병행해 기준 치수를 재정의하고, 필요한 경우 오차 허용 범위를 정리해 정밀도를 확보합니다.

- 피아노 브라켓 부품은 어떤 점을 먼저 확인해야 하나요?

- 장착 위치, 하중이 걸리는 방향, 결합 방식(나사/리벳/용접)과 간섭 여부를 우선 확인합니다. 브라켓은 작은 부품이라도 구조적 역할이 커서, 형상 재현과 기능 재현을 함께 봅니다.

- SUS304 스테인리스로 제작하면 어떤 장단점이 있나요?

- 내식성이 좋아 장기 사용 환경에 유리하고, 표면 마감 선택 폭도 넓습니다. 반면 절삭 조건과 열 영향(용접/연마)에서 변형 관리가 필요할 수 있어 공정 설계가 중요합니다.

- 알곤(티그) 용접이 필요한 경우 주의할 점은 무엇인가요?

- 강도만큼이나 열로 인한 변형, 용접 비드의 외관, 후처리(연마/폴리싱) 가능 여부를 함께 고려합니다. 특히 노출 부위라면 마감 공정과 연결해 설계를 잡는 편이 안정적입니다.

- 전기 폴리싱(전기 연마)은 언제 검토하나요?

- 용접 비드가 외관상 부담이 되거나, 표면을 더 균일하게 정리할 필요가 있을 때 검토합니다. 부품 형상과 요구 외관에 따라 기계 연마와의 조합으로 결정하는 경우도 많습니다.

- 단품(1개) 제작에서도 품질 검증이 가능한가요?

- 가능합니다. 다만 양산처럼 통계적 검증이 어렵기 때문에, 기준면 설정, 치수 재현, 조립 테스트 관점의 검토가 핵심이 됩니다. 제작 전 확인 항목을 문서화하면 시행착오를 줄이는 데 도움이 됩니다.

- 기존 부품이 손상되었을 때 재현 제작은 어떤 방식으로 진행되나요?

- 사진과 치수 자료를 기반으로 형상을 복원하고, 실제 사용 조건에서 필요한 공차를 설정합니다. 이후 가공, 용접, 마감 순으로 공정을 설계하며, 중간 단계마다 확인을 거쳐 최종 형상을 맞춥니다.

- 재현 제작에서 가장 시간이 걸리는 구간은 어디인가요?

- 도면 정리와 기준면 확정 단계가 가장 많은 검토를 필요로 합니다. 여기서 기준이 잡히면 이후 공정(가공/용접/마감)은 상대적으로 예측 가능하게 진행됩니다.

관련 주제 확장

도면 없는 부품 제작과 역설계 접근

도면이 없는 부품 제작은 단순 치수 복사보다, 기준면과 조립 조건을 먼저 정의하는 방식이 안정적입니다. 사진, 스케치, 실물 측정값이 섞여 있을 때는 치수 간 우선순위를 정해 충돌을 줄여야 합니다. 특히 브라켓처럼 결합 부품은 구멍 위치와 절곡 각도의 누적 오차가 조립성에 영향을 줍니다. 따라서 기능을 결정하는 치수(장착/간섭/하중)를 먼저 고정하고, 외형 치수는 그에 맞춰 정리하는 흐름이 일반적입니다.

SUS304 가공·용접·마감의 연결 설계

SUS304는 내식성과 심미성이 필요한 부품에 자주 쓰이지만, 공정 간 연결 설계가 중요합니다. 가공 조건이 마감 품질에 영향을 주고, 용접 열 영향이 뒤틀림이나 표면 상태에 영향을 줄 수 있습니다. 외관이 중요한 경우라면 용접부 처리 방식과 전기 폴리싱(전기 연마) 가능 여부를 사전에 검토하는 편이 좋습니다. 결과적으로 소재 선택은 가공만이 아니라 용접과 마감까지 포함한 총 공정 관점에서 결정됩니다.

소량 제작에서 커뮤니케이션이 품질을 좌우하는 이유

단품 제작은 기준 데이터가 제한적이기 때문에, 제작 전후의 확인 루프가 품질에 직접적으로 연결됩니다. 사용자가 원하는 우선순위(원형 재현, 내구성, 외관, 납기)를 정리해두면 의사결정이 명확해집니다. 또한 중간 단계에서 확인 가능한 항목(치수, 결합성, 표면 방향)을 미리 정의하면 재작업 가능성을 줄일 수 있습니다. 이런 흐름은 결과물의 완성도를 높이는 데 도움이 됩니다.

관련 자료

유사한 제작 사례나 공정 중심의 기술 정리는 ID METAL 인사이트 에서 함께 확인할 수 있습니다. 도면 없이 진행되는 소량 제작, SUS304 가공, 용접·마감 흐름을 비교해보면 공정 선택의 기준을 잡는 데 도움이 됩니다.