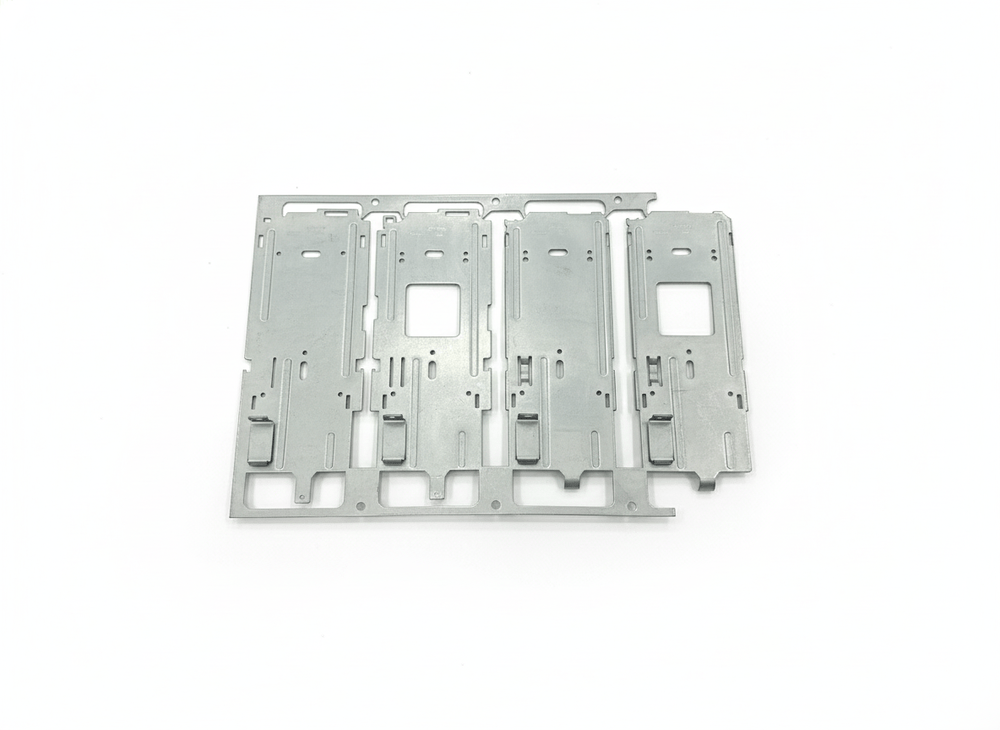

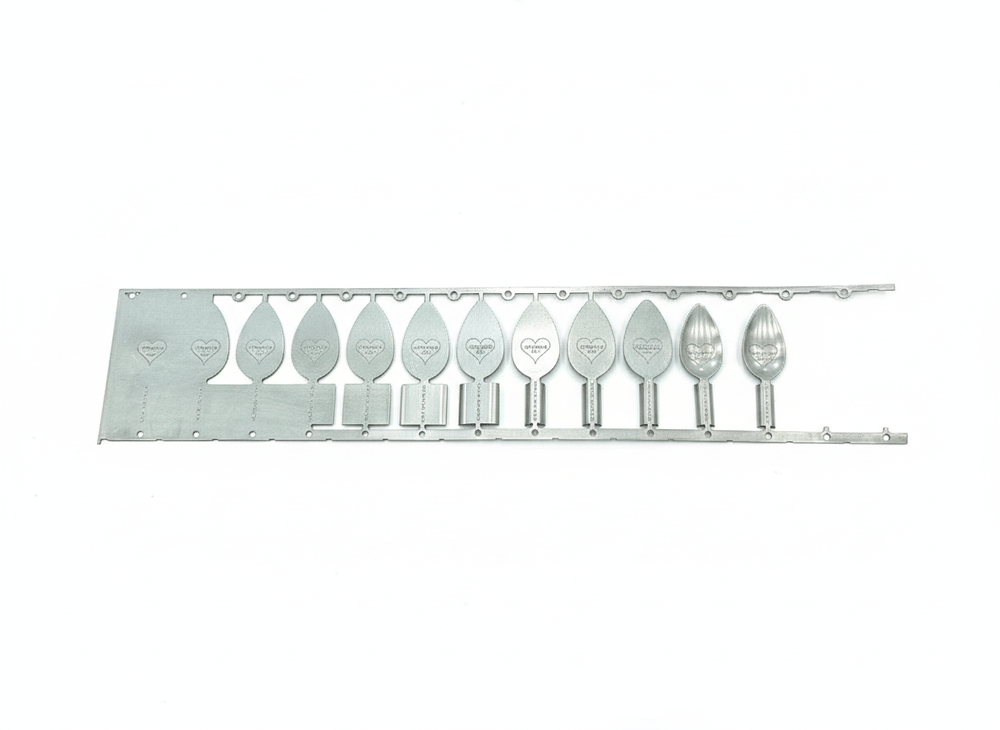

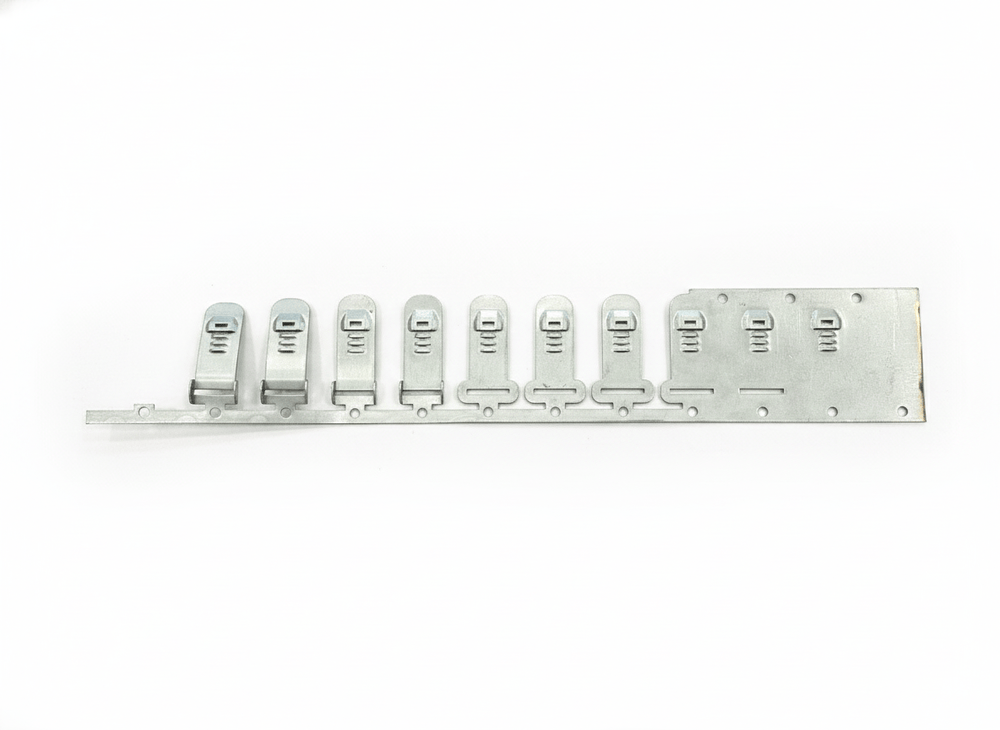

정밀 금속 성형을 위한 벤딩 프레스 부품 가공

벤딩 프레스 금속 성형의 핵심 기술로 부품 및 완제품 제조

벤딩 프레스는 금속 판재를 정밀하게 구부려 다양한 부품과 완제품을 생산하는 필수적인 산업 장비입니다. 자동차, 항공우주, 건설, 전자 등 다양한 분야에서 활용되며, 판재를 원하는 각도로 성형하여 부품 또는 완제품을 제조합니다. 이 기술은 단순한 굽힘을 넘어 복잡한 형상의 부품을 대량 생산할 수 있게 하며, 최근 CNC(컴퓨터 수치 제어) 시스템의 도입으로 정밀도와 효율성이 크게 향상되었습니다.

벤딩 프레스의 기본 원리와 제조 특징

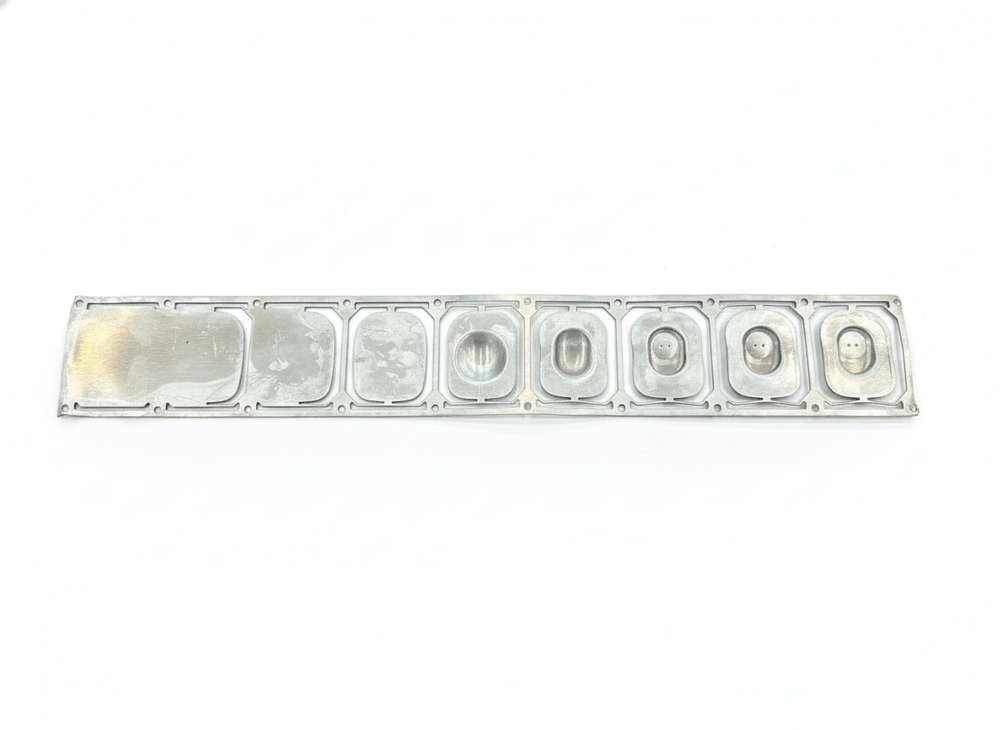

벤딩 프레스는 펀치(punch)와 다이(die)를 이용해 금속 판재에 압력을 가하는 방식으로 작동합니다. 주요 성형 방법으로는 에어 벤딩(air bending), 바토밍(bottoming), 코이닝(coining)이 있으며, 각 방법은 재료의 두께, 강도, 그리고 요구되는 정밀도에 따라 선택됩니다. 예를 들어, 에어 벤딩은 스프링백(springback, 탄성 회복 현상)을 최소화하기 위해 펀치를 부분적으로 누르는 방식으로, 유연성과 속도가 강조되는 부품 생산에 적합합니다.

- 정밀도와 반복성: CNC 제어 시스템이 적용된 현대 벤딩 프레스는 ±0.1~0.2mm의 선형 위치 정확도와 ±0.5°의 굽힘 각도 허용 오차를 달성합니다. 이는 자동차 서브프레임이나 항공기 부품처럼 복잡한 형상을 요구하는 경우에 특히 유용하며, 반복적인 생산에서 일관된 품질을 보장합니다. 예를 들어, 알루미늄 프로파일을 이용한 자동차 부품 성형에서 프레스 벤딩은 기존 주조 방식보다 높은 정확성을 제공하며, 유한 요소 분석(FEA)을 통해 시뮬레이션된 결과를 실제 생산에 적용할 수 있습니다.

- 다재다능성과 유연성: 하나의 기계로 여러 종류의 부품을 생산할 수 있습니다. 툴링 변경 없이 다중 설정(multi-stage bending)을 통해 복잡한 형상을 한 번의 핸들링으로 완성할 수 있으며, 이는 생산 효율성을 높입니다. 항공우주 산업에서 사용되는 티타늄 핫 포밍(hot forming)처럼 고온 환경에서도 안정적으로 작동하며, 다양한 재료(스틸, 알루미늄, 티타늄 등)에 적용 가능합니다.

벤딩 프레스의 신뢰성

벤딩 프레스의 신뢰성은 튼튼한 구조와 첨단 제어 기술에서 비롯됩니다. 프레임은 고강도 스틸 플레이트로 제작되어 고압(수백 톤) 하에서도 안정성을 유지하며, 이는 장기적인 운용에서 변형이나 고장을 최소화합니다. 유압식과 전기식 모델의 비교에서 전기식은 에너지 효율성과 속도가 우수하며, 유압식은 두꺼운 재료 처리에서 더 신뢰할 수 있습니다.

- 내구성과 안정성: 기계식 모델은 고속 생산에 강하며, 자동차나 항공기 부품처럼 안전이 최우선인 분야에서 필수적입니다.

- 오차 최소화: 스프링백 현상을 보정하는 알고리즘이 적용되어, 생산된 부품의 적합성(fitting accuracy)이 높아집니다. 이는 burr(버)나 dent(덴트) 같은 결함을 줄여 완제품의 신뢰성을 강화합니다.

- 산업 사례: 자동차 제조에서 프레스 벤딩은 복잡한 서브프레임 부품을 생산하며, 항공우주에서는 티타늄 부품의 핫 포밍으로 경량화와 강도를 동시에 달성합니다.

벤딩 프레스의 신뢰성은 단순히 기계적 강도에서 그치지 않고, 소프트웨어 통합으로 확장됩니다. 실시간 모니터링 시스템이 도입된 모델은 충돌 방지와 자동 각도 보정을 통해 오류를 예방하며, 이는 대량 생산 환경에서 필수적인 요소입니다.

벤딩 방법

벤딩 프레스를 활용한 제조 과정에서 벤딩 방법의 선택은 부품의 정밀도, 생산 속도, 그리고 재료 특성에 큰 영향을 미칩니다.

| 방법 | 주요 특징 | 장점 (제조 측면) | 단점 | 산업 적용 예 |

|---|---|---|---|---|

| 에어 벤딩 | 펀치가 다이에 완전히 닿지 않고 공기 간극을 유지하며 굽힘 각도를 조절 | 툴링 비용 절감(하나의 다이로 여러 각도 가능), 빠른 설정 및 생산 속도, 스프링백 보정 용이 | 정밀도가 상대적으로 낮아 오차 발생 가능, 얇은 재료에 적합하나 두꺼운 재료에서 불안정 | 자동차 패널이나 건설 부품처럼 다양한 각도가 필요한 대량 생산 |

| 바토밍 | 펀치가 다이에 완전히 눌러 90도 다이를 사용, 스프링백을 압력으로 보정 | 높은 정밀도와 반복성, 중간 압력으로 안정적 굽힘, 부품 적합성 향상 | 각도별로 다이 변경 필요(시간 소모), 스프링백 보정이 불완전할 수 있음 | 항공우주 구조 부품이나 전자 케이싱처럼 정확한 90도 굽힘이 요구되는 경우 |

| 코이닝 | 매우 높은 압력(에어 벤딩의 5~10배)으로 재료를 완전히 압축, 영구 변형 | 최고 수준의 정밀도(±0.1° 이내)와 표면 품질, 결함(burr, dent) 최소화, 장기 신뢰성 우수 | 높은 톤수 요구(기계 부하 증가), 생산 속도 느림, 툴링 마모 심함 | 자동차 브레이크 부품이나 항공기 티타늄 패널처럼 안전성과 내구성이 최우선인 고강도 부품 |

벤딩 프레스 금속 성형의 핵심 기술

벤딩 프레스는 금속 판재를 정밀하게 구부려 다양한 부품과 완제품을 생산하는 현대 제조 산업의 핵심 장비입니다. CNC 시스템과 첨단 제어 기술의 발전으로 정밀도, 반복성, 생산 효율성이 크게 향상되었으며, 에어 벤딩·바토밍·코이닝 등 다양한 벤딩 방법으로 재료 특성과 요구 사양에 최적화된 성형이 가능해졌습니다.

자동차의 복잡한 서브프레임부터 항공우주의 고강도 티타늄 부품, 건설 기계의 대형 구조물, 전자제품의 정밀 케이싱에 이르기까지 거의 모든 금속 가공 분야에서 필수적으로 활용되고 있습니다. 특히 신뢰성 측면에서 튼튼한 프레임 구조, 실시간 모니터링, 스프링백 보정 알고리즘 등이 결합되어 장기적인 안정성과 낮은 결함률을 보장하며, 대량 생산과 고품질 요구를 동시에 충족합니다.

벤딩 프레스는 단순한 굽힘 장비를 넘어, 정밀·효율·신뢰성을 동시에 실현하는 금속 성형의 표준 부품 가공 기술입니다.

Bending Press: A Core Metal Forming Technology for Component and Finished Product Manufacturing

A bending press is an essential industrial machine used to precisely bend sheet metal to manufacture a wide range of components and finished products. It is widely applied across industries such as automotive, aerospace, construction, and electronics, where metal sheets are formed to specific angles to produce parts or completed assemblies. Beyond simple bending operations, this technology enables the mass production of complex shapes. With the adoption of CNC (Computer Numerical Control) systems, precision and productivity have improved significantly in recent years.

Basic Principles and Manufacturing Characteristics of Bending Presses

A bending press operates by applying force to sheet metal using a punch and a die. The main forming methods include air bending, bottoming, and coining, each selected based on material thickness, strength, and required precision. For example, air bending partially presses the punch into the material to reduce springback (elastic recovery), making it suitable for flexible, high-speed production environments.

Precision and Repeatability

Modern CNC-controlled bending presses achieve linear positioning accuracy of ±0.1 to 0.2 mm and bending angle tolerances of approximately ±0.5°. This level of precision is especially valuable for complex components such as automotive subframes or aerospace parts, ensuring consistent quality in repetitive production. For instance, press bending of aluminum profiles for automotive components offers higher accuracy than traditional casting methods, and results simulated through finite element analysis (FEA) can be directly applied to actual production.

Versatility and Flexibility

A single bending press can produce multiple types of components. Complex shapes can be completed in a single handling process through multi-stage bending without changing tooling, significantly improving production efficiency. The technology also operates reliably in high-temperature environments, such as titanium hot forming used in the aerospace industry, and is compatible with a wide range of materials including steel, aluminum, and titanium.

Reliability of Bending Presses

The reliability of bending presses is derived from robust structural design and advanced control technologies. Frames are manufactured from high-strength steel plates, maintaining stability under high loads of several hundred tons and minimizing deformation or mechanical failure during long-term operation. When comparing hydraulic and electric models, electric presses offer superior energy efficiency and speed, while hydraulic presses provide greater reliability for processing thicker materials.

Durability and Stability

Mechanical press models are well suited for high-speed production and are essential in industries such as automotive and aerospace, where safety is a critical requirement.

Error Minimization

Algorithms designed to compensate for springback improve fitting accuracy of formed components. This reduces defects such as burrs and dents, enhancing the reliability of finished products.

Industrial Applications

In automotive manufacturing, press bending is used to produce complex subframe components. In aerospace applications, titanium hot forming achieves both weight reduction and high structural strength.

The reliability of bending presses extends beyond mechanical strength to software integration. Models equipped with real-time monitoring systems prevent errors through collision avoidance and automatic angle compensation, making them indispensable in mass production environments.

Bending Methods

In bending press manufacturing processes, the choice of bending method significantly affects component precision, production speed, and material behavior.

| Method | Key Characteristics | Advantages (Manufacturing Perspective) | Limitations | Typical Industrial Applications |

|---|---|---|---|---|

| Air Bending | The punch does not fully contact the die; bending angle is controlled by maintaining an air gap | Reduced tooling cost (one die for multiple angles), fast setup and high production speed, easy springback compensation | Lower precision compared to other methods, angle variation possible, unstable for thick materials | Mass production requiring various bend angles, such as automotive panels and construction components |

| Bottoming | The punch fully presses the sheet into the die, typically using a 90-degree die | High precision and repeatability, stable bending with moderate pressure, improved part fit | Die change required for each angle, longer setup time, springback compensation may be incomplete | Applications requiring accurate 90-degree bends, such as aerospace structural parts and electronic enclosures |

| Coining | Extremely high pressure (5–10 times that of air bending) fully compresses the material, creating permanent deformation | Highest precision (within ±0.1°), excellent surface quality, minimal defects such as burrs and dents, superior long-term reliability | Requires very high tonnage, increased machine load, slower production speed, accelerated tool wear | High-strength components where safety and durability are critical, such as automotive brake parts and aerospace titanium panels |

Bending Press: A Core Technology in Metal Forming

Bending presses are fundamental equipment in modern manufacturing, enabling precise bending of sheet metal to produce a wide variety of components and finished products. Advances in CNC systems and control technologies have significantly improved precision, repeatability, and productivity. Through various bending methods such as air bending, bottoming, and coining, forming processes can be optimized to match material properties and design requirements.

From complex automotive subframes and high-strength titanium aerospace components to large construction structures and precision electronic enclosures, bending presses are essential across nearly all metal processing industries. In terms of reliability, the integration of rigid frame structures, real-time monitoring, and springback compensation algorithms ensures long-term stability and low defect rates, meeting both high-volume production demands and strict quality requirements.

A bending press is no longer merely a bending machine, but a standard metal forming technology that simultaneously delivers precision, efficiency, and reliability.

추가 정보

프레스 벤딩(Press bending)은 판재를 펀치·다이(V-die 등)로 굽혀 목표 각도와 형상을 만드는 성형 공정입니다. bending press metal forming technology에서는 소재의 탄성 회복(스프링백), K-factor, 최소 굽힘 반경, 공구 간극과 마찰 조건이 각도 정확도와 반복 재현성에 직접 영향을 줍니다.

핵심 포인트

- 스프링백은 소재 강도, 판 두께, 굽힘 반경, 공정 방식(에어벤딩/바텀벤딩/코이닝)에 따라 달라질 수 있습니다.

- K-factor는 전개 길이(Blank length) 산정의 핵심 변수이며, 공구 조건과 소재에 따라 실측 보정이 필요할 수 있습니다.

- V 다이 폭(V-opening) 선택은 필요한 톤수, 내측 R, 각도 안정성에 영향을 주는 실무 변수입니다.

- 굴곡부의 최소 굽힘 반경이 작아지면 균열과 표면 결함 위험이 커질 수 있어 소재 등급과 결합해 판단하는 편이 좋습니다.

- 벤딩 공정은 각도뿐 아니라 플랜지 길이, 직각도, 평면도, 뒤틀림 등 조립 품질 지표와 연결됩니다.

- 벤딩 순서와 공정 간 기준면(Datum) 설정이 누적 오차와 간섭(충돌) 리스크를 좌우합니다.

- 표면 보호(필름, 패드, 공구 상태)는 스크래치와 자국을 줄여 외관 분산을 낮추는 데 도움이 될 수 있습니다.

- 검사는 단품 합격보다 각도·플랜지 길이의 분산과 방향성을 보는 방식이 양산 품질에 유리할 때가 많습니다.

FAQ

에어 벤딩(Air bending)과 바텀 벤딩(Bottoming)의 차이는 무엇인가요?

에어 벤딩은 펀치가 소재를 다이 바닥까지 완전히 눌러 앉히지 않고 원하는 각도를 조절하는 방식입니다. 바텀 벤딩은 소재를 다이 형상에 더 가깝게 눌러 성형해 각도 안정성이 좋아질 수 있으나, 톤수와 공구 조건에 대한 요구가 커질 수 있습니다.

벤딩에서 스프링백(탄성 회복)은 왜 생기나요?

굽힘 후 하중이 제거되면서 소재의 탄성 성분이 복원되기 때문입니다. 소재 강도, 두께, 내측 R, 공정 방식이 결합되어 스프링백 크기가 달라질 수 있어 보정 각도(Overbending)를 설계하는 편이 일반적입니다.

K-factor는 무엇이고 왜 중요한가요?

굽힘 시 중립축 위치를 나타내는 계수로, 전개 길이를 산정할 때 핵심 변수로 쓰입니다. 소재와 공구 조건에 따라 변할 수 있어, 시제품 단계에서 실측 기반으로 보정하면 양산 분산을 줄이는 데 도움이 될 수 있습니다.

V 다이 폭(V-opening)은 어떻게 선택하나요?

판 두께, 목표 내측 R, 각도 공차, 필요한 톤수와 가공 자국 요구를 함께 고려해 선택하는 경우가 많습니다. V 폭이 커지면 톤수가 줄어들 수 있지만, 내측 R과 각도 재현성이 바뀔 수 있어 목적 기반 선택이 중요합니다.

굽힘 균열은 어떤 조건에서 잘 발생하나요?

최소 굽힘 반경이 작거나 소재 연성이 낮을 때, 그리고 가공 방향(압연 방향)과 굽힘 방향이 불리하게 결합될 때 가능성이 커질 수 있습니다. 균열 리스크가 있으면 R 확대, 소재 변경, 공정 방식 변경을 함께 검토하는 편이 좋습니다.

벤딩 각도는 맞는데 조립이 틀어지는 이유는 무엇인가요?

각도 외에도 플랜지 길이, 직각도, 평면도, 비틀림(트위스트)이 조립 정렬에 영향을 주기 때문입니다. 특히 다단 벤딩에서는 공정 순서와 기준면 설정이 누적 오차를 만들 수 있어, 단품 기준이 아니라 조립 기준으로 공차를 설계하는 편이 유리합니다.

벤딩 자국이나 스크래치는 어떻게 줄이나요?

공구 표면 상태, 소재 보호 필름, 패드 사용, 윤활 조건이 표면 자국 분산에 영향을 줄 수 있습니다. 외관 요구가 높다면 공구 선택과 더불어 후처리(브러시/버핑 등) 흐름을 함께 정의하는 편이 좋습니다.

양산에서 각도 편차가 커질 때 먼저 확인할 것은 무엇인가요?

소재 로트 편차(강도/두께), 공구 마모, 백게이지(Backgauge) 설정, 압력/스트로크 조건의 변동을 우선 확인하는 편이 좋습니다. 각도 보정값을 고정하기보다, 분산 원인을 줄이는 방식으로 접근하면 재현성이 안정될 수 있습니다.

관련 주제 확장

1) 전개(Blank) 설계: K-factor와 벤딩 공차의 만남

벤딩 품질은 굽힌 뒤의 각도만이 아니라 전개 길이 정확도에 의해 조립 치수가 결정되는 경우가 많습니다. K-factor를 고정값으로 두기보다, 소재 등급·두께·공정 방식별 실측 데이터를 쌓아 보정하면 재작업과 스크랩을 줄이는 데 도움이 될 수 있습니다. 설계 단계에서 벤딩 라인, 벤딩 릴리프, 홀 간섭을 함께 검토하면 공정 리스크가 낮아질 수 있습니다.

2) 공정 방식 선택: 에어벤딩·바텀벤딩·코이닝의 트레이드오프

에어벤딩은 유연성이 높아 다양한 각도를 대응하기 쉽지만 스프링백 보정이 품질의 핵심으로 남습니다. 바텀벤딩과 코이닝은 각도 재현성이 좋아질 수 있으나, 톤수 증가와 공구 마모, 표면 자국 리스크가 커질 수 있습니다. 목표 품질(각도 공차, 외관, 생산성)에 따라 공정 방식을 분리해 선택하는 접근이 실무적으로 유리합니다.

3) 기준면과 순서: 누적 오차를 줄이는 구조적 방법

다단 벤딩에서는 어느 면을 기준으로 잡는지에 따라 플랜지 길이와 직각도 편차가 누적될 수 있습니다. 기준면(Datum)을 공정 전 구간에서 일관되게 유지하고, 필요 시 중간 공정에서 정렬 보정을 넣으면 조립 불량을 줄일 수 있습니다. 복잡 형상은 시뮬레이션보다도 실제 간섭(공구 충돌, 백게이지 접촉)을 먼저 제거하는 흐름이 안정적입니다.

4) 검사 항목을 각도에서 “조립 성능”으로 확장합니다

각도만 합격해도 조립이 틀어지면 품질 문제로 남기 쉬우므로, 평면도·비틀림·플랜지 길이 같은 조립 지표를 함께 보는 편이 좋습니다. 검사 기준을 문장으로 정리하면 작업자 판단이 일관되며, 로트 간 편차 원인 추적에도 도움이 될 수 있습니다. 양산에서는 측정값의 평균보다 분산과 방향성을 관리하는 방식이 반복 재현성에 유리할 때가 많습니다.

벤딩을 포함한 판금 성형 흐름을 확장해 정리하려면 NCT · 판금 가공 페이지의 공정·형상 사례와 함께 연결하는 방식이 유용합니다. 공차와 검사 항목 구성은 품질기준 페이지의 측정·판정 흐름과 함께 정리하면 문맥이 선명해집니다.